› 作る人 (つくるんちゅ)日記 › 加工方法

› 作る人 (つくるんちゅ)日記 › 加工方法2022年08月14日

水筒用、大きな氷の作り方!

むかしの記事、2009年に書いた「大きな氷の作り方」という記事が、意外とアクセスが多いようです。

むかしの記事、2009年に書いた「大きな氷の作り方」という記事が、意外とアクセスが多いようです。当時は缶ビールのアルミの空き缶を利用して氷を作っていました。

しかし時代の流れと共にビール缶の強度が下がったのか、数回の使用で割れるようになったんです。

それならばと350ml鉄の缶に変えたものの、しばらく経つと「鉄の缶」自体が時代の流れで消えて行きました。

▲氷で破れたアルミ缶 / 沖縄では2020頃で消えた鉄缶 / 膨らんだぜんざいの缶

その後はぜんざいの缶詰の容器を使ったりしましたが、水が氷になる際に体積が膨張するため、どうしても缶が膨れてひと月ほどでダメになってしまいます。

水筒用の氷を作りながら日々いろいろ考えてきたのですが、ついに継続して安定的に大きな氷を作る方法が見つかったので内容を公開します。

※僕は車で出かける際、夏場は毎日2リットルの水筒に氷水を入れて持ち歩きます。

用意するのは100均DAISOUの断熱マグカップ(200円)。 アウトドアコーナーに有る蓋付きタイプのやつです。

これの口の部分を削って中と外のカップを分割すると、外側の容器が350ccの氷を作れる製氷カップとなります。

以下、写真で。

大きな製氷カップの作り方

ステンレスカップの上端を削って、2重カップの中と外を分解します。 今回は24番のコンクリートサンダーで、約30秒程度でした。

平らな机の上で紙やすりで擦っても、時間をかければ可能かもしれません。

切断した縁の部分は尖って危ないので棒ヤスリなどで丸めて安全にしておきます。

よく洗ったら、水を入れて凍らせると‥。

出来上がり! だいたい350ccの大きな氷の完成です!!

使い方のコツとして、カップの下から凍るように下側にアルミ板を敷くこと。

これをしないと、カップの底が膨らんでしまいます。

水筒の大きさによって、氷が入らない場合はカップに水をかけながら中の氷をクルクルまわして少し溶かすと外径が小さくなります。

僕は夏場ほぼ毎日、2カップで2回ずつ氷を作ってますが、かなり頑丈です。

だいたい数ヶ月は変形しないことを確認済。

大きな氷だと溶けるまでの時間が長いので、夏場は重宝します。

サンダーさえ持ってれば数分の加工で作れるので、ぜひ!

2022年08月05日

空調ウエストバッグの作り方!

僕は仕事で工事現場に行くことも多く、夏場は空調服が欠かせません。

しかし、空調服は涼しくて便利なものの、首筋とかが汗で汚れるので毎日の洗濯が必須です。

これが地味に面倒くさい。

配線やバッテリーを外し、大きなネジを回して空調ファンを外して服を洗い、乾いたら逆の手順で取り付けです。

毎日だと、あまりに面倒なので、なにか良い方法が無いか対策を考えてました。

そんな折り、ふと寄った100均DAISOUの一角で300円のウエストバッグを見つけました。

そんな折り、ふと寄った100均DAISOUの一角で300円のウエストバッグを見つけました。THREEPPYという別ブランドの品です。

見た瞬間アイデアを思いついたので、即購入!

これと予備のUSB空調ファンを組み合わせて、空調ウエストバッグを作ってみました。

購入した空調ファン → Amazonリンク

以下、その作り方です。

300円のウエストバッグ、安いので加工の素材として惜しくありません。

空調ファンのネジを外してウエストバッグの裏に当ててペンで型を書き、サクッと切り抜き。直径9cmです。

同じように適当なプラ板(今回は余ってた素材‥多分DAISOUのA3ファイルの表紙?)をリング状に切り抜き、先のウエストバッグの補強として裏側に接着します。

※ウエストバッグの合皮は伸びるので、この補強が無いと何かにぶつけるたびにファンがモゲて外れてしまいます。(実地テスト済)

次に導風パーツを取り付けます。

DAISOUで買ってきた適当な小物入れケースです。

ちなみに、同様の空調ウエストバッグは、いくつか市販されてるようですが、どれも「導風」の概念が無いのか(22年時点)、使い勝手は微妙そうです。

どれを見てもシャツの裾がファンを塞いだり、風がシャツの中に届かなそうだったりと‥とても実用的に見えません。

そこでDAISOUのペン立てみたいな小物入れを取り付け、風を服の中に送り込めるように導風の仕組みを考えてみました。ここが僕の空調ウエストバッグのオリジナルです。

小物入れをウエストバッグに取り付けるには、両面テープでは弱かったので合皮を「ポリプロピレンを付けられる接着剤」で貼り付け、それをウエストバッグに縫い付ける手法で合体させてます。

ここまで、ざっと3時間。2回目なら1.5時間程度で出来るでしょうか。

◆使用感について。

実際に何日か工事現場で使ってみての感想。

空調服の上半身に風が回る感じに比べると、背中側しか送風できない分、少し弱く感じます。

他にベルトに付けるファンも持ってます。そちらは、しゃがんだり座って立つたびに外れて横を向いてしまうのが不満でしたが、自作の空調ウエストバッグなら外れる心配が無いです。

他にベルトに付けるファンも持ってます。そちらは、しゃがんだり座って立つたびに外れて横を向いてしまうのが不満でしたが、自作の空調ウエストバッグなら外れる心配が無いです。 また、市販のウエストバッグ型の空調ファンを試してみた事がありますが、微風しか感じられませんでした。

僕は一人での屋内作業も多いので、長袖Tシャツにさっと装着できる自作空調ウエストバッグはけっこう便利です。

涼しさや使い勝手で順を付けると、ざっと

ベルトに付けるファン 〈 自作空調ウエストバッグ 〈 空調服

という感じでしょうか。

なお身体に直接風を当ててるので、長時間使うと疲労感が残るかもしれません。

熱のダメージと比較して制作を検討してください。

◆パーツ代金

ウエストバッグ 300円

小物入れ 100円

フェイクレザー 100円

合計500円+税

他、USB空調ファン 2,470円 / モバイルバッテリー 時価

シャツを両脇でinすると風が背中を巡ります。

2022年06月10日

携帯コンプレッサー 「 マキポン 」 の作り方 - その2

「 マキポン 」とは、Makita18Vバッテリーで0.5mmガンを吹ける自作可能な充電式コンプレッサーの愛称です。

「 マキポン 」とは、Makita18Vバッテリーで0.5mmガンを吹ける自作可能な充電式コンプレッサーの愛称です。詳細は前の記事「携帯コンプレッサー 「 マキポン 」 の作り方(Makitaバッテリー + ポンプ )」を参照。

今回の記事は、前からの続き、マキポンの各部品と作り方の解説のページです。

手先の器用な人なら、これを読めばマキポンを作れるように書いてます。

ただし各種パーツの入手先については‥。 ショップや商品への直リンクを貼ると、なにかトラブルが有った時、僕に問い合わせする人が出てくる恐れがあるので記さないでおきます。 モノづくり全般ですが、パーツや工具の入手、加工方法もスキルの内です。

作り方は記事にしますが購入や工作、使用は自己責任でお願いしますね。 ※以下、同。

◆エアポンプ

エアポンプはAliExpressで取り寄せました。

写真のスペックや外観を参考に各自で探してみて下さい。(いくつか商品を見てるとサジェストに似た品が出て来るので、そこにも注目!)

◆AliExpress:ミニ真空高圧ポンプで検索

何件も同類のポンプを扱っているショップが見つかると思いますが、店により多少の送料や価格が違います。なるべく購入者が多い店から買うのがトラブルを避けるコツです。

発注後は沖縄まで40日程度で到着しました。

※iPhoneアプリだと日本円で買えてVプリカも使えます。

※アリエクでの購入のコツは上記コンプレッサーの圧力スイッチの修理! (1,中国から部品を個人輸入 編)に少し書いてます。

ちな、新品のモーターはブラシが馴染むまで中で火花が散ります。 最初はビックリするけど、そういう物です。

◆Twitter:新品のDCモーターはカーボン端子が削れて‥‥

◆圧力弁について

簡単に自作できる、僕オリジナルの圧力弁の作り方です。

ホース用三叉の分岐の一つを火で炙って閉じて、胴部に穴を開け、上からシリコンチューブを被せて針金で縛ります。

プラスチックを溶かすのはちょっと難しいので、先に何度か練習した方が良いです。

写真のように、山が溶けないようテープで覆って、同じ材質のポリプロピレンを切って詰め、燃やしながら溶かしていきます。

この仕組みで、内部圧力が高まるとシリコンチューブを押しのけて空気が漏れ出し、圧力を一定以下に保ってくれるレギュレータが作れます。

▲シリコンチューブは内径6mm、三叉はそれに合うサイズです。 穴あけは2~3mm。 濡らしたシリコンチューブをねじ込んで根本を針金で縛ります。 本体への接続は耐圧チューブを使用して針金かホースバンドで固定します。

◆ケースについて

初期型はブックカバーをフレームに使っていました。

初期型はブックカバーをフレームに使っていました。これではかっこ悪いのと、万が一の時に塗料を床にこぼさないために「バット型」の液体を溜められるケースを考えました。

丁度よいサイズだったのがセリアなどで買えるキッチン整理用のケース。

これにマキタのバッテリーとエアポンプがピッタリ入ります。

おふざけでマキポンのステッカーを作って貼っておきました。

◆取っ手について

仕事で使う際、立ったり座ったり移動が多いため、取っ手によいしょっと力をかけても大丈夫なよう頑丈な金具を選びました。

ホームセンターで目についた金具です。

なんか重そうに見えますが、これでも強度が不足がちな感じです。

金具同士は、片側にタップでネジを切って、ビスで締結しています。

◆PWM回路

秋月電子で250円で購入した部品を使いました。

秋月電子で250円で購入した部品を使いました。これ、2022年現在、廃盤のようです。

似たような品はネットを探すと入手できるので、定格に注意して選びましょう。

ただし秋月電子なら「5Aまでのモーターをコントロールできる」と書いてあれば文面の通りですが、中華パーツだと5Aのモーターをコントロールできる「チップ」を使っている、という意味に変わるので注意が必要です。最低でも倍以上の定格を見た方が無難です。

(10個~程度の予備パーツが有るので、マキポンをキット化するする予定。告知はTwitterにて。)

◆バッテリー・フォルダー

モノタロウでマキタ用のバッテリーフォルダーが売っているので、これを流用します。

モノタロウでマキタ用のバッテリーフォルダーが売っているので、これを流用します。(違う品番でいくつか出てます)

最初は手作りも考えましたが、電極の銅板を切ったり半田付けは、とても面倒です‥。

バッテリーフォルダーは少し削って、pwmのパーツを接着しておきます。

◆スイッチ

12V-45Wのモーターを回すので、スイッチには4A程度(オン時にはもっと多くの突入電流)が流れます。スイッチは10Aクラスを使いましょう。

12V-45Wのモーターを回すので、スイッチには4A程度(オン時にはもっと多くの突入電流)が流れます。スイッチは10Aクラスを使いましょう。AUTOBACSに行ったら、車載パーツ用のスイッチでちょうど良いのが有りました。

◆電圧計

マキタバッテリーの18Vを12Vに降下させて使うため、電圧をチェックするための電圧計が必要です。

マキタバッテリーの18Vを12Vに降下させて使うため、電圧をチェックするための電圧計が必要です。バッテリーは充電したては20V以上あり、使う内に18V以下まで電圧が下がって行くので、出力が12VになるようPWM回路をときどき補正するために使います。

電圧で出力をコントロールできるので、例えばエアブラシのうがい(メンテナンス)の際は、8V程度まで電圧を下げるとエアが少なくなって塗料が飛び散らず掃除が楽です。

この電圧計はAliExpressで購入しました。 自作のステーでバッテリーフォルダーに付けてます。

◆振動吸収式の脚部

コンプレッサーは振動するので、取っ手の金属部が床に擦れてキズが付く可能性が有ります。

そのため足としてゲル状の耐震マットを使いました。

100均の防振粘着マットを瞬間接着剤で5ミリの発泡塩ビに貼り付け、マキポンのケースには両面テープでとり付け。

ネトネトする表面には艷消しの缶スプレーを吹いておくと地面に張り付きません。

◆エアブラシ・フォルダー

最近の僕はPS-290という0.5口径のエアブラシをメインに使っています。

(以前は中華エアテックス0.5口径を愛用。吐出が多く、すぐ詰まるけどメンテが楽で使いやすいガンでした。)

人によってお気に入りのガンは違うと思います。

写真でPS-290専用フォルダーの作り方を載せておきます。自分のガン用に工夫してみて下さいね。

▲100均の単三電池を単二に変換するアダプターの内側を少し削るとPS-290に合います。

もしくは100均の単三懐中電灯を切ったヤツも良い感じです。(低頭ネジを使わないとガンに干渉します)

金具はホームセンターで買える、写真のような一般的な物で組み立ててます。

◆各種・部品加工

▲写真:取っ手の金具はボール盤で穴あけしてタップでネジを切って組み立ててます。 / スイッチは穴あけ加工したアルミステーを自作して取り付け。

▲写真:取っ手側の金具にタップでネジを切って、ビスでケースを取り付け。 / ポンプは両面テープで貼り付けた上で、アルミのバンドでケースにネジ止めしています。

▲写真:電圧計は型を作って樹脂で複製したもの。地味に手間がかかってます。 / コード類は圧着端子でスイッチやポンプに接続。専用工具が必要ですが、個人で作るならはんだ付けでも良いでしょう。

こー書いていくと、いくつか専用工具が必要ですね。

組み立てキットを出す際は、各部品は加工しておく必要が有りそうです。

ちなみに、今回のと同じような部品を集めて、マキポンをショップが作って市販するのは自由とします。

(可能ならマキポンの名称を使ってもらえると嬉しいです)

こういう便利な工具は、Makitaさんとか大きなメーカーが出してくれると良いのですが‥。

最後に、マキポンの寿命、耐久性について。

いつも粉塵の中で塗装してるので、かなり悪い条件での運用となります。

週に何回か使う頻度で、1年ちょっとでポンプの圧縮が抜けて寿命となりました。

ポンプを交換したら元通りに使えるので、半年程度で予備のポンプに交換していった方が良いかも知れません。

これから作る人は、工夫してエアクリーナーの取り付け方法を考えてみることをお勧めします。

同じく、シリコンチューブを使用したレギュレータも、だんだん開く圧力が低くなって行きます。これも時々チューブの交換が必要です。

○寿命に気がついた時のTwitter記事

普通のACコンプレッサーでも、だいたい1年くらいで不調で買い替えになるし、マキポンの方が便利なので、僕は完全に乗り換えました。(1年くらい両方のコンプレッサーを車に積んでましたが、ACコンプレッサーは一度も使ってません)

▲写真:普通のAC100Vコンプレッサーと、電源内蔵モバイルコンプレッサー「マキポン」の比較

というわけで、2回に渡って連載したマキポンの作り方。

だいたいの作り方のイメージは湧きましたでしょうか?

この延長で、ポンプの数を増やしていくと、さらに大きなガンで塗装できたりします。

そのへんの話も、いずれまた。

2022年06月06日

携帯コンプレッサー 「 マキポン 」 の作り方(Makitaバッテリー + ポンプ )

写真はマキタ18Vバッテリーで0.5口径のエアブラシを吹ける、電源内蔵の携帯コンプレッサー

マキポン(と僕は呼ぶ)です。 Makitaバッテリー + ポンプ から名付けました。

かれこれ2年近く前に試作して、それから工事現場の小規模な塗装に使い続けています。(僕は「補修屋」という職人です)

電源の無い場所でも使えて、軽くて持ち運びが便利、どこでもお手軽に塗装環境が整います。

今回はこの「マキポン」の作り方を公開しちゃいます。

◆携帯コンプレッサー開発経緯

だいぶ昔から、持ち運べる塗装システムのアイデアは考えてました。

◆リンク:エアーダスターで塗装用エアブラシを吹く!

◆写真:電動エアガンの7.2Vコンプレッサー。

↑ この2016年に書いたブログ記事のコメント欄に、サバイバルゲームの電動エアガンのコンプレッサーを使ってスプレーガンを吹いてる人がヒントを書いてくれました。

その後、僕もいくつかユニットを買って実験してみましたが、振動と騒音の問題を解決できる頑丈なケースを作れず失敗に終わってます。

近年になって出てきた充電式のエアブラシは画期的で、Twitterで見かけてすぐAliExpressで中国から取り寄せて仕事で使い始めました。

近年になって出てきた充電式のエアブラシは画期的で、Twitterで見かけてすぐAliExpressで中国から取り寄せて仕事で使い始めました。◆Twitter:モバイル-エアブラシを実戦投入‥‥

このモバイル-エアブラシ、あまりに使い勝手が良いので、もう少し大きなエアブラシを吹けないか考えてみました。

写真の充電式エアブラシは0.3口径。

もともとはネイル用などの小面積を吹くための物で、小型でお手軽に使えます。

これがもっと大きな0.5口径ならば、数十センチ四方を塗ることができて、より実用的ではないか。

そこでいろいろ実験してみました。

流れでマキタ18Vバッテリーを100Vに昇圧して、L7下位互換の日東工器リニアコンプレッサーAC0410を実戦で使うテストもしています。こちらでも0.5口径のガンが吹けます。

◆Twitter:マキタ18Vバッテリーを100Vに昇圧してコンプレッサーを使う (スレッド)

◆各種ポンプのテストと初期型マキポン

まずは、リチウム電池で動くもの、12Vや24Vのいろんなサイズの電動ポンプを買い集め、0.5口径のエアブラシでテストしてみました。

エアブラシの口径が大きくなると、必要なエアも大量に必要となり、思った以上に出力の大きなモーターが必要です。

それでも、普段使っている100Vのコンプレッサーに比べると遥かに小さいわけで、携帯コンプレッサーへの期待が膨らみます。

それでも、普段使っている100Vのコンプレッサーに比べると遥かに小さいわけで、携帯コンプレッサーへの期待が膨らみます。写真のAC100VコンプレッサーとDCポンプ、ほぼ同じように使えるって、信じられます!?

直流モーターのトルク恐るべし!

写真は最初に作ったマキポン試作品。

写真は最初に作ったマキポン試作品。◆Twitter:今日の大きな現場でマキポン持って‥‥

ポンプをオン/オフ・スイッチでマキタ・バッテリーに繋いだだけです。

現場に持ち込むと意外と実用できて、まわりの他業種の職人たちも集まってきて注目を浴びてましたw。

0.5口径のエアブラシで電源の無い屋外で塗装できるのは、かなり画期的な事なんです。

でも、少しエアが弱いかなぁ。

◆PWM制御

マキポン試作品は24Vのポンプを使っていました。

マキタのバッテリーは公称18Vなので、24Vのポンプでは能力をフルに発揮できませんし、かと言って12Vポンプでは中のコイルが焼けてしまいます。

18Vのモーターが有れば無駄がないのに‥。

モーターのコイル巻き直しも考えましたが、作業が面倒な割に結果が不確実そうなので諦めました。

ふと思いついたのが「PWM」という電子回路。

内部で高速にスイッチをオンオフして出力をコントロールする回路です。

これを使えば、18Vのバッテリーで12V用のモーターが回せるのではないか?

試しにマキポンに組み込んでみると、(擬似的に?)電圧を自由に変えられる事がわかりました。

◆安全装置としての開放弁

よっしゃ、早速マキポンの作り方をブログで公開しよう!

そう思ったのですが、エアコンプレッサーのような高圧空気を使う道具には安全装置が必須です。

初期型はポンプとエアブラシをホースで直結していました。

初期型はポンプとエアブラシをホースで直結していました。そのため塗装が終わったら、すぐにスイッチを切らないと、圧力でホースが破裂したりジョイントが吹っ飛ぶ事が有ったのです。

そのままネットで公開するには後々のトラブルが心配です。

写真は圧力で裂けたゴムホース。パーンと大きな音がしました。

◆Twitter:電源の無いモックアップのショールームで‥‥

通常の市販コンプレッサーには内部が高圧になり過ぎないよう安全装置が付いてます。

対策をいろいろ考えてみました。

一つは、電動コンプレッサーに付いてる電気式の圧力弁。

一つは、電動コンプレッサーに付いてる電気式の圧力弁。◆リンク:コンプレッサーの圧力スイッチの修理! (1,中国から部品を個人輸入 編)

圧力が高まるとモーターのスイッチをオンオフするパーツです。

今回のような小型のマキポンにはちょっと不向きでしょうか。

次に電動コンプレッサーの圧力弁が壊れた時に作ったバネ式の安全弁。

次に電動コンプレッサーの圧力弁が壊れた時に作ったバネ式の安全弁。◆Twitter:シンプルだけど、自作ブローオフバルブは‥‥

※ ✕

欠点は、使っていく内に内部にゴミが溜まり、やがて詰まって壊れる点。

この方式だとトラブった際に内部の高圧空気で部品が飛散しちゃいます。

もっとシンプルで、壊れるときに被害が無い仕組みは無いか?

と考えて作ったのがチューブ式の開放弁です。

自転車のタイヤバルブと同じ構造なので簡単で安くて信頼性も有りそうです。

写真のような簡単に自作できるパーツで、今回のものは0.15Mpaで圧力を抜き、口径0.5mmのエアブラシを0.13Mpaで吹けます。(新品時)

以上のような経緯で試作を繰り返し、仕事で実際に1年以上使って問題無さそうなので、やっと公開に至ったという次第。

0.5口径のエアブラシなら、普通に10~20cm四方、シンナーを工夫すれば30cm四方をテラテラ光沢に塗ることが可能です。

片手で持ち運べて、どこでも簡単に塗装できるマキポン。 仕事に使ってますが実に便利です。

手持ちMakiポンであちこち移動しながらの塗装。

— なおす人(なおすんちゅ) (@IGU330) November 11, 2020

(乾燥を早めるため薄く何回も吹いてる。木目を描いたら、最後のクリアはジックリ吹く) pic.twitter.com/k3y3AReWMb

続く:携帯コンプレッサー 「 マキポン 」 の作り方 - その2

2018年09月07日

エッチングで 「 焼き 」 刻印を作ってみた ( DAISOオキシドール/クエン酸 )

DAISOのオキシドールとクエン酸を使い、格安・簡単にエッチングができるという裏技があります。

もともとは電子工作ネタで、プリント基板を自作する人々の間で伝わって来た手法のようです。

プリント基板は銅をエッチングして作りますが、同じ溶液でアルミニウムも溶かせる事に気が付きました。

今回はDAISOのアレコレを活用して、たった数百円で 「 アルミ製の刻印 」 を自作してみます。

![]()

![]()

![]()

▲左:アルミ板を切り分け。下側のアルミ平板は、なぜかエッチングできず失敗。 / 右:切り分けたアルミと銅板。

今回はホームセンターで購入した1.5mm厚のアルミ板を切り分けて使いました。

他に銅板や、アルミ平板も試しています。

銅板は切り分けが大変なのと、今回の用途だとアルミで十分なため、テストのみです。(テストの2枚は残念ながら失敗‥)

また、細長いアルミ平板(2mm×15mm×1000mm)は、表面のアルマイトを剥がしても、今回はエッチングできませんでした。アルミは材質により耐薬品性が異なるようです。

面倒でも、普通のアルミ板を切り分けて使ったほうが良さそうです。

※参考記事:アルミ板の切り方

エッチングは金属を腐食させて溶かす工程です。

なので腐食させたくない部分は、事前にマスキングをしておきます。

プリント基板の場合、マスキング専用の転写シールやマジックペンなども使えますが「裏技」ではレーザープリンターやコピー機から印刷した紙から 「 トナーだけを再転写 」 して利用するのが一般(?)的です。

![]()

![]()

▲トナー文字の再転写方法。 左:アセトン式/右:アイロン式

トナー再転写には何通りか方法が有って、ひとつがアセトン(薬品)でトナーを溶かして転写する方法。もう一つがアイロンの熱によるトナー転写です。

今回はアセトン式で何度も試行錯誤し、最終的にアイロンによる熱式の転写で成功しました。

2番めのアイロン式でも何度か失敗しましたが、ふと自宅のNECプリンターが低温トナーを使うタイプだった事に気づき、アイロンの温度を思い切って低めにしたら、転写トナーがアルミにバッチリ密着しました。

トナーは温度が高いとまったく転写できませんし、低い温度だと剥がれやすくなるようです。メーカーによってトナーの溶解温度も違うし、アイロンの温度もそれぞれなので、各自の環境でいろいろ実験してみる必要が有ります。

![]()

![]()

▲お勧めの転写用紙、DAISOの「夕日の光沢紙」。 / 右:完全にトナーが転写できるとペラっと紙が剥がせます。

なお、印刷用の紙は何種類か試しましたが、(このワザでは)有名なDAISOの夕日パッケージのA4インクジェット用紙が、アセトン式/アイロン式のどちらでも使いやすかったです。

(アセトンが乾く時に収縮しすぎない/熱転写後トナーの剥がれが良い)

うまくアイロンでトナー転写できると、水に濡らして紙を擦り取らなくても、ペリっとキレイに剥がれました

![]() ちなみにアセトン式はDAISOやセリア等100均のネイルリムーバーが利用できます。

ちなみにアセトン式はDAISOやセリア等100均のネイルリムーバーが利用できます。

(純アセトンだと薄めないと揮発が早過ぎてトナーを溶かせません。 ネイルリムーバーの濃度は丁度よい感じです。)

注:ネイルリムーバーはどのタイプも香料が強いので、匂いに弱い人は気分が悪くなるかも‥。

アセトン式は手軽で簡単ですが、そのぶん密着が弱く、今回のように深いエッチングには向かないようです。

なお、プリント基板だと銅箔が18um~程度と薄く、短時間でエッチングできるため、アセトン式でも成功率が高いでしょう。

※um:マイクロメートル(ミクロン)。ミリメートルの1000分の18。 / 今回は約0.5mmをエッチング。ミリメートルの1000分の500。

![]() さて今回のメイン、エッチングの話。

さて今回のメイン、エッチングの話。

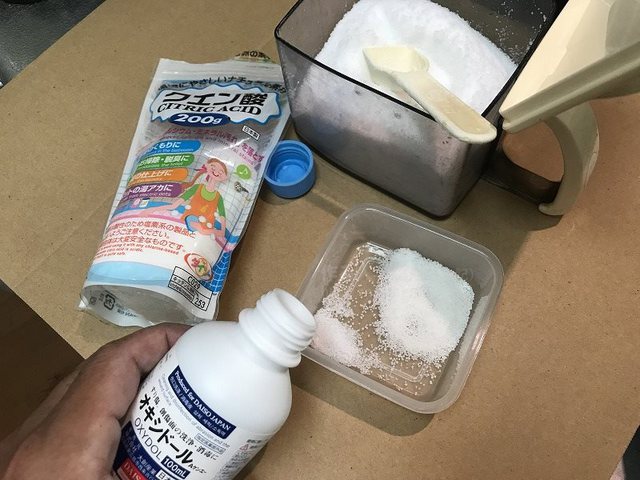

使うのはオキシドールとクエン酸、どちらもDAISOで買える100円商品です。

分量はプラスチック容器に

・小さじ4のクエン酸

・普通の塩を小さじ1

・それを溶かせる程度のオキシドール。

これだけです。

![]()

![]()

▲左:エッチングの反応で熱がでて沸騰した状態。 / 右:時々、かたむけて素材の状態をチェック!

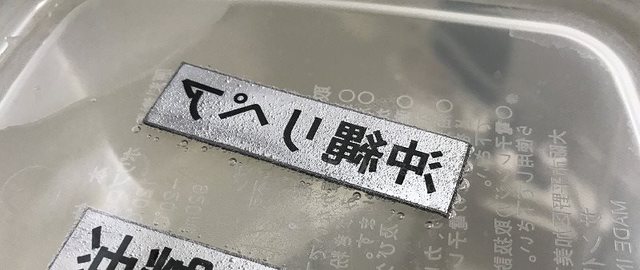

エッチングの作業場所は、風呂場か洗面所が良いでしょう。

腐食の反応が始まると、熱が発生して沸き立つ場合が有ります。

場所によってはトレーやビニールで汚れ防止の養生をしたほうが良さそうです。

ステンレスのシンクだと、吹きこぼれがシミになる可能性が有るので注意。

後は時々様子を見ながら、しばらく放置しておきます。

最初はタイマーを使って10分~程度待って、後は数分毎にチェックした方が良いです。

![]()

ここで、僕は多くの失敗をしました。

アセトン式では、途中でトナーが剥がれて、全て失敗。

アイロン転写でも時間を置きすぎて文字の部分まで腐食してしまったり‥。

★失敗例

![]()

![]()

![]()

▲左:時間が経ちすぎによるトナー剥がれ。 / 中:エッチングのしすぎ。 / 右:失敗の数々w

最後は付きっきりで観察して、丁度よいタイミングで引き上げ、ブラシで徹底的に洗浄。

(洗いが不十分だと、後で粉を吹いて腐食して行きます)

エッチング刻印の完成です!

![]()

![]() 今回、刻印を作った目的は、自分の工具へのスタンプです。

今回、刻印を作った目的は、自分の工具へのスタンプです。

工事現場ではいろんな人が同じような工具を持ち歩いているので、うっかり取り違えが起きる可能性が有ります。

悪気が無い場合、社名と電話番号シールでも貼っておけば、帰ってくる可能性が高くなります。

で、どうせなら刻印しようと思ったわけ。

さて、自作のエッチング刻印。

まずは火であぶってプラスチックに押し付けてみると‥。

良い感じにプラが溶けて押印できました。

ただ、火で毎回あぶって押すのは危ないし均一に熱が掛けられないので何か加熱の仕組みが必要です。

加熱の方法として、このブログで何度もお世話になっているPTCヒーターを、今回も使うことにしました。

DAISOグルーガンに使われている「 PTCヒーター 」。 165℃の固定式で、温度が低い時は大電流が流れてスグに熱くなり、165℃になると節電になる賢いヒーター。 このブログで何度か工作に使用しています。

⇒ 100円ヒーターで、足用アンカ(ホットボード)を作ってみた!

⇒ お仕事用、低温電気コテを作ってみた。 (2015年初工作)

⇒ 全長39mm! 「 世界最小のアイロン 」 の作り方!!

PTCヒーターと厚紙をコの字断面のアルミ材や木片を組み合わせてハンコとして使える形状にします。

刻印部分は、電子工作用の固まる放熱シリコーンで接着。

![]()

![]()

▲左:固まる放熱シリコーン、アルミ剤、プリント基板や厚紙などを組み合わせ。 / 右:DAISOのバッテリーへ、試しに刻印。

![]()

![]()

▲左:工具に熱したエッチング刻印を押し付けて焼印! / 右:工具とバッテリーに焼いた刻印。

![]()

▲仕事が職人なので、たくさんの工具を使います。 数年前から、持ち歩き用はMakitaの18Vバッテリー式に統一しました。

というわけで、思いつきから始まった工具への刻印計画は、無事に目的を達成できました!

自分の屋号の入った工具は、職人としてチョット誇らしいかもですw

今回の技は、例えば封筒に蝋をたらして封蝋(ふうろう)印するようなシチュエーションにも使えます。

自作の刻印や焼印、工作してみると、たのしーかもしれませんよ。

※参考サイト

トナー転写でプリント基板をつくる!

トナー転写プリント基板の製作実例

アイロン転写基板,トナー転写基板の作り方 | AkiRacing.com

コンビニと100均材料でプリント基板作成 アセトン転写

制作メモ:慣れれば30分。普段使いの基板づくり

なお、今回の内容も事前にTwitterにて連載していました。 ブログよりリアルタイムに反応が分かるので面白いです。

もともとは電子工作ネタで、プリント基板を自作する人々の間で伝わって来た手法のようです。

プリント基板は銅をエッチングして作りますが、同じ溶液でアルミニウムも溶かせる事に気が付きました。

今回はDAISOのアレコレを活用して、たった数百円で 「 アルミ製の刻印 」 を自作してみます。

材料の金属について

▲左:アルミ板を切り分け。下側のアルミ平板は、なぜかエッチングできず失敗。 / 右:切り分けたアルミと銅板。

今回はホームセンターで購入した1.5mm厚のアルミ板を切り分けて使いました。

他に銅板や、アルミ平板も試しています。

銅板は切り分けが大変なのと、今回の用途だとアルミで十分なため、テストのみです。(テストの2枚は残念ながら失敗‥)

また、細長いアルミ平板(2mm×15mm×1000mm)は、表面のアルマイトを剥がしても、今回はエッチングできませんでした。アルミは材質により耐薬品性が異なるようです。

面倒でも、普通のアルミ板を切り分けて使ったほうが良さそうです。

※参考記事:アルミ板の切り方

腐食部以外のマスキング方法(トナー再転写)

エッチングは金属を腐食させて溶かす工程です。

なので腐食させたくない部分は、事前にマスキングをしておきます。

プリント基板の場合、マスキング専用の転写シールやマジックペンなども使えますが「裏技」ではレーザープリンターやコピー機から印刷した紙から 「 トナーだけを再転写 」 して利用するのが一般(?)的です。

▲トナー文字の再転写方法。 左:アセトン式/右:アイロン式

トナー再転写には何通りか方法が有って、ひとつがアセトン(薬品)でトナーを溶かして転写する方法。もう一つがアイロンの熱によるトナー転写です。

今回はアセトン式で何度も試行錯誤し、最終的にアイロンによる熱式の転写で成功しました。

2番めのアイロン式でも何度か失敗しましたが、ふと自宅のNECプリンターが低温トナーを使うタイプだった事に気づき、アイロンの温度を思い切って低めにしたら、転写トナーがアルミにバッチリ密着しました。

トナーは温度が高いとまったく転写できませんし、低い温度だと剥がれやすくなるようです。メーカーによってトナーの溶解温度も違うし、アイロンの温度もそれぞれなので、各自の環境でいろいろ実験してみる必要が有ります。

▲お勧めの転写用紙、DAISOの「夕日の光沢紙」。 / 右:完全にトナーが転写できるとペラっと紙が剥がせます。

なお、印刷用の紙は何種類か試しましたが、(このワザでは)有名なDAISOの夕日パッケージのA4インクジェット用紙が、アセトン式/アイロン式のどちらでも使いやすかったです。

(アセトンが乾く時に収縮しすぎない/熱転写後トナーの剥がれが良い)

うまくアイロンでトナー転写できると、水に濡らして紙を擦り取らなくても、ペリっとキレイに剥がれました

ちなみにアセトン式はDAISOやセリア等100均のネイルリムーバーが利用できます。

ちなみにアセトン式はDAISOやセリア等100均のネイルリムーバーが利用できます。(純アセトンだと薄めないと揮発が早過ぎてトナーを溶かせません。 ネイルリムーバーの濃度は丁度よい感じです。)

注:ネイルリムーバーはどのタイプも香料が強いので、匂いに弱い人は気分が悪くなるかも‥。

アセトン式は手軽で簡単ですが、そのぶん密着が弱く、今回のように深いエッチングには向かないようです。

なお、プリント基板だと銅箔が18um~程度と薄く、短時間でエッチングできるため、アセトン式でも成功率が高いでしょう。

※um:マイクロメートル(ミクロン)。ミリメートルの1000分の18。 / 今回は約0.5mmをエッチング。ミリメートルの1000分の500。

エッチング

さて今回のメイン、エッチングの話。

さて今回のメイン、エッチングの話。使うのはオキシドールとクエン酸、どちらもDAISOで買える100円商品です。

分量はプラスチック容器に

・小さじ4のクエン酸

・普通の塩を小さじ1

・それを溶かせる程度のオキシドール。

これだけです。

▲左:エッチングの反応で熱がでて沸騰した状態。 / 右:時々、かたむけて素材の状態をチェック!

エッチングの作業場所は、風呂場か洗面所が良いでしょう。

腐食の反応が始まると、熱が発生して沸き立つ場合が有ります。

場所によってはトレーやビニールで汚れ防止の養生をしたほうが良さそうです。

ステンレスのシンクだと、吹きこぼれがシミになる可能性が有るので注意。

後は時々様子を見ながら、しばらく放置しておきます。

最初はタイマーを使って10分~程度待って、後は数分毎にチェックした方が良いです。

ここで、僕は多くの失敗をしました。

アセトン式では、途中でトナーが剥がれて、全て失敗。

アイロン転写でも時間を置きすぎて文字の部分まで腐食してしまったり‥。

★失敗例

▲左:時間が経ちすぎによるトナー剥がれ。 / 中:エッチングのしすぎ。 / 右:失敗の数々w

最後は付きっきりで観察して、丁度よいタイミングで引き上げ、ブラシで徹底的に洗浄。

(洗いが不十分だと、後で粉を吹いて腐食して行きます)

エッチング刻印の完成です!

加熱して刻印してみる

今回、刻印を作った目的は、自分の工具へのスタンプです。

今回、刻印を作った目的は、自分の工具へのスタンプです。工事現場ではいろんな人が同じような工具を持ち歩いているので、うっかり取り違えが起きる可能性が有ります。

悪気が無い場合、社名と電話番号シールでも貼っておけば、帰ってくる可能性が高くなります。

で、どうせなら刻印しようと思ったわけ。

さて、自作のエッチング刻印。

まずは火であぶってプラスチックに押し付けてみると‥。

良い感じにプラが溶けて押印できました。

ただ、火で毎回あぶって押すのは危ないし均一に熱が掛けられないので何か加熱の仕組みが必要です。

加熱方法 → PTCヒーター

加熱の方法として、このブログで何度もお世話になっているPTCヒーターを、今回も使うことにしました。

DAISOグルーガンに使われている「 PTCヒーター 」。 165℃の固定式で、温度が低い時は大電流が流れてスグに熱くなり、165℃になると節電になる賢いヒーター。 このブログで何度か工作に使用しています。

⇒ 100円ヒーターで、足用アンカ(ホットボード)を作ってみた!

⇒ お仕事用、低温電気コテを作ってみた。 (2015年初工作)

⇒ 全長39mm! 「 世界最小のアイロン 」 の作り方!!

PTCヒーターと厚紙をコの字断面のアルミ材や木片を組み合わせてハンコとして使える形状にします。

刻印部分は、電子工作用の固まる放熱シリコーンで接着。

▲左:固まる放熱シリコーン、アルミ剤、プリント基板や厚紙などを組み合わせ。 / 右:DAISOのバッテリーへ、試しに刻印。

刻印の目的達成!!

▲左:工具に熱したエッチング刻印を押し付けて焼印! / 右:工具とバッテリーに焼いた刻印。

▲仕事が職人なので、たくさんの工具を使います。 数年前から、持ち歩き用はMakitaの18Vバッテリー式に統一しました。

というわけで、思いつきから始まった工具への刻印計画は、無事に目的を達成できました!

自分の屋号の入った工具は、職人としてチョット誇らしいかもですw

今回の技は、例えば封筒に蝋をたらして封蝋(ふうろう)印するようなシチュエーションにも使えます。

自作の刻印や焼印、工作してみると、たのしーかもしれませんよ。

※参考サイト

トナー転写でプリント基板をつくる!

トナー転写プリント基板の製作実例

アイロン転写基板,トナー転写基板の作り方 | AkiRacing.com

コンビニと100均材料でプリント基板作成 アセトン転写

制作メモ:慣れれば30分。普段使いの基板づくり

なお、今回の内容も事前にTwitterにて連載していました。 ブログよりリアルタイムに反応が分かるので面白いです。

試行錯誤していたトナー転写が成功。アイロンではなくアセトン式の変形? pic.twitter.com/jWnP1IZD3P

— 作る人 (@IGU58) 2018年5月19日

2018年07月19日

ピコ レーザー プロジェクター 「HD301D1」を自宅で使ったレポート

Twitterに流れてきた面白そうなガジェット。

HD ピコ レーザー プロジェクター 自作キット for Pi [HD301D1]

【新商品】HD ピコ レーザー プロジェクター 自作キット for Pi [HD301D1]☆税込¥15,120☆「持ち運べる大画面」として注目のピコプロジェクターをあなたのラズパイプロジェクトにも!レーザーだからフォーカスフリーで熱くない!MEMSスキャナーだから超小型で低消費電力! https://t.co/n6YSxevpWf pic.twitter.com/rPzx273gYj

— KSY@Raspberry Pi (@KSY_RasPi_Shop) 2018年7月11日

Raspberry Pi (ラズベリーパイ) 用の自作キットですが、入力はHDMIなので普通のパソコンにも繋げられるはず。

速攻でポチってみました。(年間○円までは衝動買いの枠を作ってますw)

取り急ぎ組み立てて自宅で映して遊んでみたので、その使い勝手や明るさ等をレポートしてみますね。

※お約束!(注意事項)

・以下の情報は自己責任で、著作権を理解の上で利用下さい。

・レーザー光を直接見ると失明の危険が有ります。

・本記事は僕が見て感じた内容のレポートで、性能を保証するものではありません。

・内容に関するクレーム/質問等はいっさい受け付けません。(PC繋いだら壊れた/どうやるの?等)

組み立て

到着は、沖縄まで4日ほど。

早速、組み立て。

といっても、2つの基板をフラットケーブルで繋いで、ネジでケースに固定するだけの簡単な作業。使ったネジは18本です。

▲左: 「HD301D1」キットの内容。 / 右:精密ドライバーで組み立て。

※ネジが小さいので、細めの精密ドライバーを何種類か用意しておいた方が良いです。

※ネオジウム磁石を使うと小さいネジを落とさないです(一部ステンレスネジ有り)。

設定

給電ポートはMicro−BのUSBメス。スマホやタブレットで使う一般的な物です。

ACアダプタとUSBケーブルを繋ぎ、本体横のダイアルを長押しすると設定画面。

▲左:設定画面。 / 右:色ずれ調整(青色)の設定状況。

設定表示は、以下の項目。ダイヤルを押すと、それぞれ調整できます。

キーストーン調整 (台形補正)

映像反転

明るさ調整

精細度調整

色ずれ調整:緑色

色ずれ調整:青色

言語設定

リセット

明るさは最初から最大になっていました。

とりあえず言語設定を日本語にして、使用したい場所に置いて台形補正を調整。

精細度や色ずれは、後からでも良いかなと思います。

設定は初期状態でだいたい合ってるので、むしろ映す対象のスクリーンに気を使ったほうが良いです。壁紙などは凹凸が有るので文字はボヤけて見えにくく設定ができないかも。最低でもA3画用紙などが必要です。

僕は普段からプロジェクターを使っているので、専用のスクリーンで調整しました。(見え方/解像度が壁とは全然違います)

入出力

端子は後ろ側にまとまっています。

左から電源用のMicro−BのUSB、HDMIの入力、右に音声出力。

電流は実測300~400mA程度。スマホ用とかのACアダプター(5V)で十分。

HDMIは普通のパソコンの出力を繋いで映せました。

AmazonのFire TV stickでも行けました。

音声出力は、かなりレベルが低め。スマホのイヤホンなら聞こえますが、スピーカーやヘッドホンに繋ぐならアンプを用意する必要が有ります。

音声出力は、かなりレベルが低め。スマホのイヤホンなら聞こえますが、スピーカーやヘッドホンに繋ぐならアンプを用意する必要が有ります。今回は昔作りかけたキットでスピーカーと繋ぎましたが、近くなら聞こえる程度の音量でした。

小型省電力の仕組み

HD301D1はレーザープロジェクターなので、どの距離でもピントが合います。

これが普通のプロジェクターとの最大の違いで特徴みたい。

性能の違いを、まとめてみます。

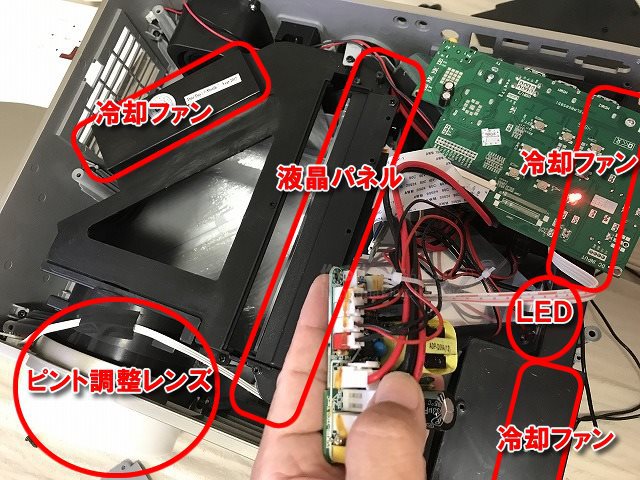

普通のプロジェクターの仕組み

→ 画像を表示した液晶パネルに、後ろから強い光を当てて、透過させた光をレンズでスクリーンに照射。

青い部分は青の液晶を開放して赤と緑を塞いでるし、黒は赤緑青(RGB)の3色すべてカット。 つまり光を遮って、漏れた分だけを見せているわけ。

映す距離によって変わるピントを合わせるための大きなレンズや、強力な照明、照明の熱を放熱するためにファン等が必要で大きくうるさくなりがちです。

レーザープロジェクターの仕組み

→ 赤緑青(RGB)3色のレーザー光を上下左右に高速で走査させながら強弱させて映像を作ってます。青の部分は青レーザーだけが光ってるし、黒い部分は3色とも消えてる状態。

レーザーは直進するのでピントを合わせるレンズの必要が無く、光の走査はMEMSスキャナー(電磁石でミラーを駆動して反射させる方向をコントロール)で超小型化。

レーザーダイオードの熱はヒートシンクで放熱できる程度。

とても効率が良いので手のひらサイズでもプロジェクターとして成り立つという仕組み。

▲普通のプロジェクターの内部構造。(分解の備忘録に撮った画像なので手が写ってます‥)

▲HD301D1の前に紙をかざすと、近距離でも映像が映ります。 紙をのけると、遠くのスクリーンに照射できます。

超強力な光をワザワザ遮って映すか、光の強弱のみで映像を作るかの違いは大きく、結果として超小型で省電力な製品になったというわけ。

買う前にざっくり上記のような事が分かったので、面白いなーと好奇心からポチってみた次第です。

性能(明るさ、照射範囲、距離、ちらつき)

では、普通のプロジェクターと比べて、性能はどの程度なのでしょう?

買う前は、まあテレビくらいのサイズで映ればいいかなーと、思ってました。

ちなみに僕は4200ルーメン(広称w)のプロジェクターを自宅で使ってます。

安物なのでコントラストは良くないですが、100インチ程度までは特に違和感は有りません。

▲左:4200ルーメンのプロジェクターと比較。天井側がHD301D1。/右上:50cmくらいの映像。/右下:4mくらいの先に投射(実際はもっと暗いです)。

今回のピコ レーザー プロジェクター 「HD301D1」。

結論からいうと、サイズ的には100インチにも伸ばせるけど、薄くおぼろげな映像になります。

真っ暗闇なら幅1m程度のサイズで、暗いなーくらいの感覚。 50cm幅で、まぁ見れるかなーと。

10インチとかだと、タブレットやパソコンの液晶と勝負できる明るさかな?

だいたい、そんな感想です。

ただ、例えば上映中の映画館、入ってすぐは暗く感じるけど、見始めると映像に夢中になれるように、人間は暗反応ができます。

動画等なら幅1m以上でも集中できるかも、でも どうかなー‥、人によって微妙なところでしょうか。

ちなみに、AmazonのFire TV stickのアカウントを切り替える必要があって、リモコンで画面を操作してパスワード等を打ち込んでましたが、幅1mくらいの照射サイズで十分に操作可能な映像でした。

あと動画の質について。

自動車のLEDデイライトのようなチラツキやコマ落ちは、僕には確認できませんでした。

眼球をグリグリしながら横目で見ても、常に壁に張り付いた絵として認識されます。

動画の早い動きも(これはパソコン側の性能に依存しますが)十分に追従できていると思われます。かなり良い感じです。

色合いの設定は見つからなかったですが、違和感の無いバランスで、かなりキレイに発色します。

液晶より有機やプラズマの色に近いかも。 あと、黒は限りなく黒です(レーザーがOFF)。

騒音

これは書いておきたい! ほぼ無音です。

(ミラー駆動の高周波が出てそうだけど、オッサンの僕には聞こえないw)

今使っている自宅のプロジェクター、稼働中は60デシベルとうるさく、ホントに困っています。

プライム・ビデオとか、いつも「さぁ」と気合を入れて、おやつ飲み物を用意してヘッドホン付けて見始めてるので、かなりストレスを感じてます。

しかし、このピコ レーザー プロジェクター 「HD301D1」だと、起動させても無音。

寝る前とか、ベッド近くのスクリーンに、何か動画を流しておく。‥なんて使い方も有りかなと。

ちな、未確認ですが、HDMI信号が無いと、オフになっている事が何回か有りました。

確認できたら追記します。(PCスリープ設定で寝落ちできるかも)

昔のTweet。

自宅に導入した4200lmプロジェクター、あまりにうるさいのでアプリで計測してみた

— 作る人 (@IGU58) 2017年8月26日

データで見ると、扇風機の最強と同じ騒音レベルでもっと甲高い音が頭上で続く。

これをどう静音化するか考えるの、たーのしー!

騒音の参考サイト → https://t.co/J5UQ8mchKI pic.twitter.com/tcxgIg7sq6

まとめ

ピコ レーザー プロジェクター 「HD301D1」は、あくまでRaspberry Piの実験用ガジェットなので、普通の家庭用として常用するのは難しい性能かと思われます。

ただ、ほんとに超小型・省電力なので、例えばキャンピングカーの中とか、2段ベッドの天井とか、近くにスクリーンを置ける環境なら、威力を発揮できるかもしれません。

ただ、ほんとに超小型・省電力なので、例えばキャンピングカーの中とか、2段ベッドの天井とか、近くにスクリーンを置ける環境なら、威力を発揮できるかもしれません。例えば気軽に持ち歩いて、スマホと繋いで営業のプレゼンに使えるかも!

写真:モバイルバッテリーで長時間駆動可能。

あと特筆なのは低発熱ということ。 普通のプロジェクターだと高温の排気で、部屋の温度が上がります。

僕の自宅クーラーの性能が低いので、夏場はプロジェクターを使うのは控えたいので、 今年の夏は「HD301D1」が活躍するかもです。

というわけで、こういったキットや製品は、今後も増えていくでしょう。

規制(レーザー出力)の問題が有るかもですが、大出力の製品が出てきたら、現在の大きくてうるさく暑い液晶プロジェクターは駆逐されていくと思われます。

そういう時が来たら「買い」ですよ!

※AmazonのfireTV stickを持っている人が自宅パソコンの動画を見たい場合、「firetv stick Kodi」で検索すると幸せになれるかも。 fireTV stickならBluetoothスピーカーも繋げられて便利。

2018年06月12日

アルミ鋳造方法! 工具の部品の制作。 (鋳造で作ってみた)

お仕事用の工具の部品を作るために、アルミを溶かして鋳造してみました。

作ったのは、仕事で使う工具の先端部分のパーツです。

参考になる人もいるかと思うので、まとめておきますね。

※僕の仕事は補修屋という個人の職人です → 補修屋「なおす人日記」

作った部品は、樹脂を溶かすための小手先。

作った部品は、樹脂を溶かすための小手先。同業の補修職人の間では移動&携帯しやすいガス式のコテが人気みたいですが、僕はじっくり留まる作業も多いので電気式のコテを併用しています。 以前はDAISOグルーガンを改造して自作のコテを作ってました。

※注:下の写真は今回の鋳造コテではなく、過去のロー付けで作ったコテです。

→ お仕事用、低温電気コテを作ってみた。

今回、Amazonで温度調整式の半田コテが1,600円程度で買えることに気づいて、改造してみることにしました。

→ Amazon KKmoon 電気はんだごて+ 5本交換こて先 110V 60W 温度調節可能 溶接 はんだ付け用 (201806現在1,299円)

→ Amazon KKmoon 電気はんだごて+ 5本交換こて先 110V 60W 温度調節可能 溶接 はんだ付け用 (201806現在1,299円)市販品の半田ごては先が尖っているので、樹脂を溶かす用途で使うには、熱を伝える先端部分を自作する必要があります。

前に自作した工具は低温固定だったので、銅パイプと銅板をロー付けで加工していました。165℃固定のPTCヒーターという特殊な熱源を使用しています。

→ PTCヒーターの工作例

でも今回は温度調整式の熱源を使うので高温にも耐える素材が必要です。

そこでアルミを鋳造して作ることにしました。

※金属の融解温度:ハンダ180~216℃~ / アルミ600℃~

※以下の内容は僕が気づいた複数のコツを意図的にボカしてあります。(砲金等、近い融解温度の別素材で素人が簡単に危険物を作成するのを防ぐため)

情報ではなく、単なる読み物として楽しんで下さいね。器用な人なら自分で作業すれば気がつけるレベルと思います。

(以前にこの「作る人日記」は危険な情報を公開するブログって事で、某ガス○イター関連の団体に閉鎖されそうになったんですよー 泣)

以下、写真にて。

鋳造部品の原型作り

▲左:発泡塩ビや銅パイプ等で形状を創作します。/右:シリコン型とレジンで複製。

今回は鋳造(金属の流し込み)で形状を作るので、最初に原型となる実物模型が必要です。

適当なパイプと発泡塩ビ板で形状を作ってみました。

オリジナルの「原型」ができたらレジンで複製して、以降の作業は複製を加工して進めていきます。

耐熱石膏で型取り

▲左:最初に作った石膏型。 / 右:石膏型にタルク(ベビーパウダー流用可)を散らして吹き飛ばすと良いと言われています。

これは普通の石膏の工作と同じ工程。

水に溶いた耐熱石膏を処理した型枠に流し込んで半面づつ型を取ります。

後から作業してて気がついたけど、写真の形状では失敗率が高いかも。もっともっと工夫が必要です!

タルクを表面に撒くと鋳造の際の表面の荒れが抑えられるという噂が有りますが、どうなのでしょう?

アルミ融解、鋳造! 流し込み

▲左:最初はDAISOのステン計量器を使ってます。/ 右:ルツボと専用ペンチの方が安心安全。

今回は普通のガス・カートリッジを使うバーナーを2組使いました。

坩堝(ルツボ)の上下から熱すると、数分でアルミが液状になります。

言うまでもなく、この工程は相当に危険です。消火器の準備は必須です。

■Amazon

・サンダイヤ るつぼ挾み ステンレス製 210mm 419-50-11-02

・るつぼ 2個 セット セラミック 溶解 皿 耐熱 2800度

・鋳型用 耐熱石膏 ノリタケ G-2 1kg

▲左:アルミをこぼして焦がしてしまったキッチン。/右:重曹とスポンジで磨いて、なんとか‥。

ちょっとしたミスが大怪我や火事に繋がるので、最悪の自体を想定して下さいね。

(僕は流し台を焦がしました。磨いて目立たなくなったけど、大家に請求されたら対応予定‥。)

工作場所を焦がさない対策として、100均のステンのトレーを敷くと良さそうです。

▲ステンのトレーを下に引くと、かなり養生できます。

溶けたアルミをいつ流し込むかは、ある程度の試行錯誤が必要でした。

このくらい波打って流動的なら大丈夫かな? 程度の判断しか素人にはできないので、ほとんど勘の世界です。

「溶けたアルミの表面をよーく見て」流し込むタイミングのコツを早く掴むべしです。

ところで、僕はガテン系の仕事のほとんどが独学ですが、塗装でも研磨でも、目を皿のようにして対象表面の情報を読み取るのが成功や上達の近道だと思っています。

型枠へのアルミ流し込みが終わったら、少し待ってから取り出して形状確認。失敗したら再び溶かして鋳造の繰り返しです。

型枠へのアルミ流し込みが終わったら、少し待ってから取り出して形状確認。失敗したら再び溶かして鋳造の繰り返しです。ちな、アルミ板の重量 平板の20×2×1000で1cm約1g。 価格: カインズ248円/メイクマン348円

耐熱石膏は状況にもよりますが5~10回程度は耐えるみたい。

加工・完成!

▲左:温度調整式の半田ごてと組み合わせて様子をみます。/ 右:ステンパイプをフレア加工して形状をあわせます。

うまく行ったロットから削り出し等の加工をして、必要なステンパイプのフレア加工や特殊なナットを入手して組み立て、工具の出来上がり!

▲左:失敗を繰り返した型枠。何度も作り直しました。レジンで原型を複製しておいてよかった!/右:進化の歴史w

今回は鋳造の10個目ほどでコツが掴めたので、完成品が多めに作れました。

型枠は写真のものの他、もう2セット作っています。

実際の使用

めっちゃ使い勝手が良いです。さすが必要とするイメージから作り出したMy工具。

一分程度で温度が安定し、焦げることも温度が下がる事も無いようです。

一連の工程はツイッターで連載してたので、最後に欲しい人居る? って募集してみたけど、連絡は無かったです。同業の補修屋の職人はプライド高いのか、ゴミ認定されたのかw (現在は配布していません)

→ アルミ鋳造の一連のTweet

おまけ

今回の電気式とは別に、ガス式のコテも便利なので、試しに今回のアルミ鋳造の部品を流用してオリジナル・コテを作ってみました。

上:電気式用に作った小手先を加工してガスごてに取り付けています。青く燃えています。/左:市販のガスごてとオリジナル鋳造コテ。

上:電気式用に作った小手先を加工してガスごてに取り付けています。青く燃えています。/左:市販のガスごてとオリジナル鋳造コテ。これも一分程度で使用温度に達して、すぐに使える!

けど、熱容量が小さくてすぐに高温になってしまうようです。2分も経つと煙がもくもく!

まぁ、すぐに火を落とせば予熱で使えるし、何分も待たないと使えないよりは便利なので活用してるけど、市販モデルの形状やサイズも先人の知恵なのだなぁという気付きも有りました。

というわけで、この記事では意図的にいくつかのコツを伏せていますが‥。

読み物としては楽しめたのではないでしょうか?

伏せた内容は、他にもいろいろ工作をしている人なら、簡単に判る内容だと思いますが、初めて工作する人だと検討も付かないと思います。

ほんとはこんな事したくないし、動画サイトみたいにコツをバラしてアクセスを稼ぐのもいいなと思いますが‥。

10年くらい続けている老舗ブログwでは厳しいかなーと。 (初めての読者にはぜんぜん関係無いので申し訳無いですが‥)

ごめんなさいね!