電気自動車(EV)の駆動用モーターが性能進化のスピードを上げる中で、ある問題が表面化しつつある。熱損失の影響が大きくなってきたのだ。対策を講じないと、駆動電圧の800V化や2万rpm超の高速回転化といったモーター小型化技術の利点を生かせそうにない。

その課題を樹脂技術で解決しようとするのが住友ベークライトである。「自動車メーカーや大手自動車部品メーカーなど、数十社が採用の検討を進めている。2023年度末までには当社技術を用いた製品の第1号が量産される見込みだ」。こう明かすのは、同社常務執行役員でスマートコミュニティ市場開発本部・次世代電動アクスルプロジェクトチーム担当の指田暢幸氏である。

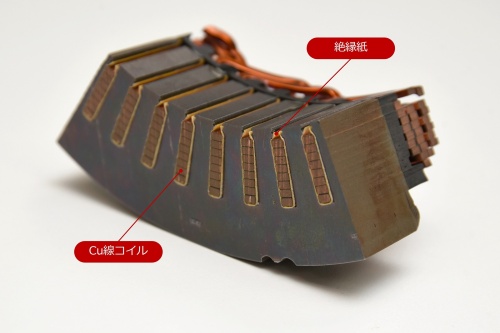

同社が開発したのは、電動車両の駆動用モーターのコイルを固定する樹脂である(図1)。モーターを構成するステーター(固定子)とローター(回転子)のうち、ステーターに使う。コイルとコア(鉄心)を樹脂で密着させることで、放熱性能を大幅に高められるとする。

使う材料は、液状のエポキシ樹脂である注1)。もともとは半導体の封止材で、「当社が世界トップシェアを持つ」(同氏)。車載向けでは、駆動用モーターのローターで広く使われている。永久磁石式同期モーターのローターで、コアと磁石の隙間を樹脂で埋めて固定する。トヨタ自動車をはじめとする多くの自動車メーカーが採用しているのは周知の事実だ。

注1)樹脂は常温では固体、モールド時に一度液状化しその後硬化する。

800V化や高速回転化の効果を発揮できるか

今回開発したステーター向けの樹脂は、絶縁紙からの置き換えを狙うもの。絶縁紙は、銅(Cu)線コイルとコアの間に挟むことで絶縁性を確保する(図2)。現在主流の方法だが、手間と時間がかかる。まず、コイルとコアの間に配置できるように紙を折る。絶縁紙やコイル、コアなどを組み付けたら、ワニスと呼ばれる液体塗料を流し込む。その後、高温炉で数時間乾燥させることでステーターに仕上げる。

手間や時間に加えて、絶縁紙を使うステーターの放熱性の悪さを気にする声が増えてきた。絶縁紙の熱伝導率は0.1~0.3W/mKと低い。さらに、ステーターの構造上、ワニスを注入しているものの、コイルとコア、絶縁紙の隙間に空気が残りやすい。ここに熱がたまり、熱損失(銅損)が増える。モーターの効率が落ちるため、EVの電力消費率(電費)やハイブリッド車(HEV)の燃料消費率(燃費)に影響が出る。

モーターは、小さくて高回転なほど温度が上昇して効率が悪くなる。800V化や高速回転化はいずれもモーターの小型化に寄与する技術だが、高い放熱性を確保しないと小型化の効果は薄れてしまう。このため、効率を優先してモーターの大きさに余裕を持たせているものも多い。

絶縁紙からの置き換えを目指す住友ベークライトの樹脂は、熱伝導率が1~10W/mKと高い。コイルとコアを隙間なく埋められるため、コイルで発生した熱を樹脂やコアを伝って外部に逃がしやすい。