DVS 0925

DVS 0925

Hochgeladen von

Amant DiscretCopyright:

Verfügbare Formate

DVS 0925

DVS 0925

Hochgeladen von

Amant DiscretCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Copyright:

Verfügbare Formate

DVS 0925

DVS 0925

Hochgeladen von

Amant DiscretCopyright:

Verfügbare Formate

DVS, Ausschu fr Technik, Arbeitsgruppe Lichtbogenschweien

Bezug: Verlag fr Schweien und verwandte Verfahren DVS-Verlag GmbH, Postfach 10 19 65, 40010 Dsseldorf, Telefon (0211) 15 91- 0, Telefax (0211) 1591-150

Bearbeiter: Osenberg

File: 0925.fm

Erstellt am: 28.09.2000

Zuletzt gendert am: 05.10.2000

N

a

c

h

d

r

u

c

k

u

n

d

K

o

p

i

e

,

a

u

c

h

a

u

s

z

u

g

s

w

e

i

s

e

,

n

u

r

m

i

t

G

e

n

e

h

m

i

g

u

n

g

d

e

s

H

e

r

a

u

s

g

e

b

e

r

s

D

V

S

Diese Verffentlichung wurde von einer Gruppe erfahrener Fachleute in ehrenamtlicher Gemeinschaftsarbeit erstellt und wird als eine wichtige Erkenntnisquelle zur

Beachtung empfohlen. Der Anwender mu jeweils prfen, wie weit der Inhalt auf seinen speziellen Fall anwendbar und ob die ihm vorliegende Fassung noch gltig ist.

Eine Haftung des DVS und derjenigen, die an der Ausarbeitung beteiligt waren, ist ausgeschlossen.

DVS DEUTSCHER VERBAND

FR SCHWEISSEN UND

VERWANDTE VERFAHREN E.V.

MAG-Schweien dicker Bleche

Merkblatt

DVS 0925

(Dezember 2000)

Inhalt:

1 Geltungsbereich

2 Werkstoffe

2.1 Grundwerkstoffe

2.2 Schweizustze

2.3 Schutzgase

3 Schutzgasschweianlagen

3.1 Schweistromquellen

3.2 Drahtvorschubgert

3.3 Schweibrenner (Lichtbogenbrenner)

3.4 Wartung

4 Fugenvorbereitung

4.1 Stumpfnhte

4.2 Kehlnhte

5 Arbeitstechnik

5.1 Vorwrmen

5.2 Heften

5.3 Schweien

5.3.1 Schweipositionen

5.3.2 Schweiparameter (Richtwerte)

5.3.3 Schweien der Wurzellage

5.3.4 Schweien der Fll- und Decklagen

5.3.5 Schweien von T-Sten

6 Mechanisiertes Schweien

6.1 Einseitenschweiung mit Badsicherung

7 Gtesicherung

7.1 Gteanforderungen

7.2 Zerstrungsfreie Prfung

8 Anforderungen an das schweitechnische Personal

9 Arbeitsschutz

10 Schrifttum

1 Geltungsbereich

Das Merkblatt gibt Verarbeitungshinweise fr das MAG-Schwei-

en dicker Bleche aus unlegierten und niedriglegierten Bausth-

len mit Blechdicken in einem Bereich von 30 bis ca. 200 mm.

2 Werkstoffe

2.1 Grundwerkstoffe

Alle gut schweigeeigneten un- und niedriglegierten Sthle kn-

nen als Grundwerkstoffe Anwendung finden, so zum Beispiel:

Bausthle DIN EN 10025

Warmfeste Druckbehltersthle DIN EN 10028-2

Feinkorn-Druckbehltersthle DIN EN 10028-3

Thermomechanisch gewalzte Bausthle DIN EN 10028-5

Vergtete Feinkornbausthle DIN EN 10028-6

Feinkornbausthle DIN EN 10113-2

Bausthle mit hherer Streckgrenze DIN EN 10137-3

Stahlgu DIN EN 10213-2

Die in Abschnitt 5 beschriebenen Arbeitstechniken haben in der

Regel auch Gltigkeit fr hnliche Werkstoffe. Fr einengende

Bedingungen sind die Schweiempfehlungen der Stahlhersteller,

vorliegende Regelwerke oder Richtlinien zu beachten wie zum

Beispiel fr die Wrmefhrung bei Feinkornbausthlen SEW088

und Merkblatt DVS 0916 oder die VdTV-Werkstoffbltter.

2.2 Schweizustze

Die Schweizustze sind auf die Grundwerkstoffe abzustimmen,

Tabelle 1.

Bei Sthlen mit hherer Streckgrenze sollte die Wurzel mit Draht-

elektroden, deren Streckgrenze eine Stufe niedriger liegt, ge-

schweit werden.

Kehlnhte an Sthlen mit erhhter Streckgrenze sollten bei einer

Kehlnahtdicke, die den statischen Erfordernissen entspricht,

ebenfalls mit Drahtelektroden, deren Streckgrenze eine Stufe

niedriger liegt, geschweit werden.

Fr das Schweien von Feinkornbausthlen ist die werkstoffab-

hngige Zuordnung geeigneter Massiv- und Flldrahtelektroden

nach den Tabellen 2a und 2b von Merkblatt DVS 0916 vorzuneh-

men.

2.3 Schutzgase

Fr das Schweien dickerer Bleche sind Schutzgase mit hhe-

rem CO

2

-Gehalt > 18 % CO

2

bis hin zu C1 zu empfehlen.

Obige Gase sind auch fr den Einsatz von Flldrahtelektroden

geeignet, wobei die Herstellerempfehlungen zu beachten sind.

Der Einflu der Gase auf

Einbrand, Porenbildung, Spritzerbildung, Schlackebildung

ist zu beachten, siehe Merkblatt DVS 0908.

Folgende gasabhngige Tendenzen sind bei Massivdraht- und

Metallpulver-Flldrahtelektroden zu beachten:

Mit zunehmendem CO

2

-Gehalt

steigt der Wrmeeintrag in das Grundmaterial, der Einbrand

wird breiter,

wird die Sicherheit gegen Porenbildung grer,

steigt der Oxidationsgrad, die Schlackebildung nimmt zu,

steigt der Spritzerauswurf.

O

2

-haltige Schutzgase sollten auf ihre Eignung vor dem Einsatz

geprft werden.

3 Schutzgasschweianlagen

Allgemeine Angaben zur Auswahl von MAG-Schweianlagen

siehe Merkblatt DVS 0924 und 0926. Spezielle Hinweise ber

Anforderungen an MAG-Anlagen fr die Schweiung dicker Ble-

che werden nachfolgend beschrieben.

3.1 Schweistromquellen

Je nach Einsatzgebiet kommen drei unterschiedliche Arten von

Stromquellen in Frage:

Ersetzt Ausgabe Februar 1986

Seite 2 zu DVS 0925

a) Konventionelle Konstantspannungsstromquellen mit Stufen-

schaltung oder stufenlos thyristorisiert, mit einer Leistung von

mindestens 400 A bei 100 % ED: Diese Stromquellen sind fr

die Dickblechschweiung von Hand und auch vollmechani-

siert im Leistungsbereich bis 400 A geeignet. Die Stromquel-

len sollten mit Megerten fr Schweistrom und -spannung

ausgerstet sein. Thyristorgesteuerte Anlagen haben nicht

nur den Vorteil, da sich die Spannung stufenlos einstellen

lt, sondern da die Schweiparameter auch am Drahtvor-

schubgert eingestellt werden knnen (vorteilhaft bei langen

Zwischenschlauchpaketen).

b) Elektronische Stromquellen mit einer Leistung von minde-

stens 400 A bei 100 % ED:

Diese Stromquellen sind vorteilhaft fr die vollmechanische

oder automatische Schweiung, da sich die Schweiparame-

ter reproduzierbar und programmierbar abrufen lassen. Sie

knnen mit einer Schnittstelle fr die Schweiparameterauf-

zeichnung ausgerstet werden. Weiterhin ist dieser Strom-

quellentyp zweckmig, wenn die Anlage nicht nur fr die

Dickblechschweiung, sondern universell in der Werkstatt ein-

gesetzt werden soll.

c) MAG-Stromquellen fr das Hochleistungsschweien (Merk-

blatt DVS 0909-1):

Die Stromquellen sollten bei einem teilmechanischen Einsatz

fr einen Schweistrom von mind. 400 bis 450 A bei 60 %

ED bei Lichtbogenspannungen zwischen 45 bis 50 V ausge-

legt sein. Dies entspricht Drahtvorschubwerten von 20 bis

25 m/min (Draht- 1,2 mm), die vom Schweier, abhngig

von der Schweiaufgabe, bei manueller Brennerfhrung noch

kontrolliert werden knnen. Fr den vollmechanischen Betrieb

mit hheren Drahtvorschben empfiehlt sich eine Hochlei-

stungsstromquelle mit Strmen von 500 bis 600 A (60 % ED)

und Lichtbogenspannungen von 50 bis 60 V.

Wichtig bei Hochleistungsstromquellen sind Schweipro-

gramme, die es erlauben, den Schweiproze mit geringerer

Leistung (Drahtvorschub) zu starten (Vermeidung von Binde-

fehlern) und zu beenden (Endkraterfllung).

3.2 Drahtvorschubgerte

Die Drahtvorschubeinrichtung mu eine przise, kontinuierliche

Drahtfrderung gewhrleisten. Im Hinblick auf die dickeren

Drahtelektroden mu die Leistung des Frderrollenmotors ent-

sprechend hoch ausgelegt sein (> 100 W). Fr die Schweiung

mit konventionellen Stromquellen knnen Zweirollenantriebe

ausreichend sein. Schweianlagen mit elektronischen Strom-

quellen sind in der Regel mit Vierrollenantrieben ausgestattet.

Die Schweianlage fr das Hochleistungsschweien verfgt in

der Regel ber einen tachogeregelten Vierrollenantrieb mit ent-

sprechend hohem Drehmoment, welcher einen stabilen Draht-

vorschub bis 30 m/min garantieren mu. Dickere und formge-

schlossene Flldrhte sollten ausschlielich mit Vierrollenantrie-

ben gefrdert werden.

3.3 Schweibrenner (Lichtbogenbrenner)

Fr das MAG-Schweien dicker Bleche sollen nur wassergekhl-

te Brenner verwendet werden. Je besser die Khlung des Bren-

ners ist, um so geringer ist der Verschlei bei den Gasdsen und

den Stromkontaktrohren. Fr das vollmechanische oder automa-

tische Schweien sollten Maschinenbrenner verwendet werden.

Fr das Hochleistungsschweien mssen Sonderbrenner mit be-

sonders intensiver Khlung zur Verfgung stehen.

3.4 Wartung

Im Hinblick auf die hohe Belastung sollten die Schutzgas-

schweianlagen turnusgem berprft und gewartet werden,

wobei eine Dokumentation sinnvoll ist. Das Drahtvorschubsy-

stem bedarf einer stndigen Kontrolle durch den Schweier.

Stromkontaktrohre mssen beim Schweien im oberen Lei-

stungsbereich hufiger gewechselt werden. Die Gasdse ist vom

Schweier kontinuierlich zu reinigen und bei Bedarf zu erneuern.

4 Fugenvorbereitung

4.1 Stumpfnhte

Damit beim Schweien der ersten Lagen an dicken Blechen der

Schweibrenner in der Schweifuge gefhrt werden kann, mu

diese ausreichend breit sein. Bei den fr V- und X-Nhte bli-

chen ffnungswinkeln von 50oder 60wre das zwar gegeben,

jedoch entsteht hierdurch ein sehr groes Schweivolumen mit

ungnstigen Auswirkungen auf die Wirtschaftlichkeit und auf den

Verzug.

Es mu daher eine Optimierung der Schweifuge bezglich

Schweisicherheit und Wirtschaftlichkeit vorgenommen werden.

Bild 1 zeigt drei unterschiedliche Fugenformen. Fuge 1 ist eine

konventionelle DHV-Nahtvorbereitung mit 50 ffnungswinkel.

Die Schweifuge ist auch fr Maschinenbrenner gut zugnglich.

Auch die Fugen 2 und 3 haben eine ausreichende Zugnglichkeit

fr den Brenner. Sie bringen jedoch gegenber der Fuge 1 eine

Einsparung beim Schweinahtvolumen von 20 %.

Die Fuge 3 hat gegenber der Fuge 2 den Vorteil, da sie ein-

fach durch Brennschneiden hergestellt werden kann. Dafr wer-

den bei dieser Nahtvorbereitung an den Zusammenbau hhere

Anforderungen gestellt.

Durch das Schweien auf Keramik-Badabsttzung kann auf das

Ausfugen der Wurzel verzichtet werden, es reicht ein leichtes

berschleifen.

Vor dem Gegenschweien ist eine Farbeindringprfung der Wur-

zel zu empfehlen, da Reparaturen in der Nahtmitte nach dem

Fllen der Fuge besonders aufwendig sind.

Bei zu geringem Flankenwinkel (< 15) besteht die Gefahr, da

Bindefehler auftreten (siehe auch Richtlinie DVS 0912-1). Naht-

fugenformen, die sich auch zum Schweien dicker Bleche eig-

nen, sind in DIN EN 29692 zu finden.

Entsprechend den Gteanforderungen an die Schweiverbin-

dung mu bei der Fugenvorbereitung (z. B. Brennschnitt) die

Schnittflchenqualitt nach DIN EN 9013 beachtet werden. Un-

ebene Schnittflchen (z. B. Kolkungen) sind auszubessern. Zun-

der, Fett und Rost beeinflussen neben der Toleranz der Fugen-

vorbereitung die Gte der Schweiverbindung.

Bild 1. Optimierung von Schweifugen.

Seite 3 zu DVS 0925

4.2 Kehlnhte

Kehlnhte mit einem a-Ma > 16 mm sind zu vermeiden.

Die Schweinaht sollte so gestaltet werden, da ein mglichst

geringes Nahtvolumen (versenkte Kehlnaht) entsteht. Dadurch

werden bei hherer Wirtschaftlichkeit die Eigenspannungen er-

heblich vermindert, wie Bild 2 beispielhaft zeigt. Bezglich der

Gefahr von Terrassenbrchen bei dicken Blechen sind die Emp-

fehlungen der DASt-Richtlinie 014 zu beachten.

Bild 2. Einflu der Nahtart auf die Winkelschrumpfung.

Fr strkere T-Schweiverbindungen sind daher HV-, Doppel-

HV- oder HU- und Doppel-HU-Fugenformen anzuwenden, wie

sie in Abschnitt 5.3.4 auch bezglich der Arbeitstechnik beschrie-

ben werden.

5 Arbeitstechnik

Fr das MAG-Schweien dicker Bleche wird an allen Stahlwerk-

stoffen weitestgehend die Strichraupentechnik angewendet. Aus-

nahme ist das Schweien in senkrechter Position.

5.1 Vorwrmen

Im Hinblick auf die empfohlene Strichraupentechnik ist die Wr-

meeinbringung beim MAG-Schweien vergleichbar mit anderen

manuellen Lichtbogenschweiverfahren, zum Beispiel dem Licht-

bogenhandschweien.

Nachfolgende Empfehlungen zur Ermittlung der Vorwrmtempe-

ratur knnen genutzt werden:

Fr den Werkstoff S355J2G3 (St52-3) die Empfehlungen zur

Wahl der Werkstofftemperatur beim Lichtbogenschweien von

Stahlbauten, siehe SEW 088.

Fr Feinkornsthle die Empfehlungen nach SEW088 fr Ver-

bindungs- und Heftschweiungen.

Im SEW088 wird der Wasserstoffgehalt, welcher durch den

Schweizusatz in das Schweigut eingebracht wird, bei der

Festlegung der Vorwrmtemperatur bercksichtigt. Die Empfeh-

lungen im SEW088 knnen auf alle in Abschnitt 2 angefhrten

Werkstoffe angewandt werden.

Bei der Festlegung der Vorwrmtemperatur sollten auch die Ei-

genspannungen und die Art der Wrmeableitung einer Schwei-

naht bercksichtigt werden. Die Eigenspannung ist bei dicken

Blechen zumindest als mittelgro zu betrachten, und dieses ist

in der Berechnung der Vorwrmtemperatur gem SEW088 be-

rcksichtigt. Bei hohen Eigenspannungen sollte die berechnete

Vorwrmtemperatur um 25 C angehoben werden. Heftnhte an

dicken Blechen haben grundstzlich hohe Eigenspannungen,

und daher ist auch hier die berechnete Vorwrmtemperatur um

25 C anzuheben.

Werden T-Ste geschweit, so fliet die Wrme nicht nur wie

bei Stumpfsten in zwei, sondern in drei Richtungen ab. Auch

bei T-Sten an dicken Blechen sollte die Vorwrmtemperatur

um 20 bis 25 C angehoben werden.

Vorteilhaft ist, da beim MAG-Schweien mit Massivdrhten und

nahtlosen Flldrahtelektroden gegenber schlackefhrenden

Schweiverfahren immer ein besonders niedriger H

2

-Gehalt von

< 5 ml/100 g Schweigut eingebracht wird. Dieser niedrige Wert

lt entsprechend niedrigere Vorwrmtemperaturen zu. Bei

formgeschlossenen Flldrahtelektroden sind zur Erzielung niedri-

ger H

2

-Werte bestimmte Produktions- und Lagerungsbedingun-

gen einzuhalten. Hinsichtlich deren Gewhrleistung sollte Rck-

sprache mit dem Hersteller genommen werden.

5.2 Heften

Lnge und Dicke der Heftnhte mssen der Blechdicke ange-

pat sein. Im Dickenbereich von 30 mm sollte die Lnge der

Heftnhte min. 60 mm und die Dicke min. 4 mm betragen. Ab

50 mm ist mindestens zweilagig zu heften. Die Heftnhte sollten

aus wirtschaftlichen Grnden in die sptere Schweinaht inte-

griert werden. Es sind entsprechend qualifizierte Schweier und

auf den Grundwerkstoff abgestimmte Schweizustze einzuset-

zen. Anfang und Ende der Heftnhte sollten fr das Einbinden in

die Schweinaht angeschliffen und einer Oberflchenriprfung

unterzogen werden. Unsachgem geschweite oder gerissene

Heftstellen drfen nicht berschweit werden, sie sind auszuar-

beiten. Bei der Vorwrmung ist Abschnitt 5.1 zu beachten. Auch

fr das Heften sollte das MAG-Verfahren angewendet werden.

5.3 Schweien

5.3.1 Schweipositionen

Beim MAG-Schweien dicker Bleche werden in der Regel die

Positionen PA und PB bevorzugt, um neben der Wirtschaftlich-

keit durch hhere Abschmelzleistung auch eine dem Blech ange-

messene Wrmeeinbringung zu erreichen. Auch die Position PF

ist fr die Schweiung dicker Bleche geeignet. Die Wirtschaftlich-

keit ist zwar ungnstiger als bei den vorgenannten Positionen, je-

doch kann in Position PF sehr ri- und bindefehlersicher ge-

schweit werden. Die Position PG ist beim Schweien dicker

Bleche zu vermeiden. Wegen zu geringer Wrmeeinbringung

entstehen leicht Bindefehler.

5.3.2 Schweiparameter (Richtwerte)

Tabelle 2 gibt Hinweise zu den Einstellwerten fr Massivdraht-

elektroden mit 1,2 und 1,6 mm Durchmesser fr Mischgase M2

sowie fr Kohlendioxid (C). Entsprechende Empfehlungen der

Einstellwerte fr basische Flldrhte oder Metallpulverflldrhte

enthalten die Tabellen 3 und 4.

Die Strom-Spannungs-Werte knnen, abhngig von Kontaktrohr-

abstand und Schweikabellngen, um etwa 5 % abweichen.

5.3.3 Schweien der Wurzellage

Brennerfhrung neutral bis 10stechend bei Massivdrahtelek-

troden, neutral bis leicht schleppend bei Flldrahtelektroden.

Znden in der Fuge, Zndstelle gut aufschmelzen.

Heftnhte sollten in die Wurzel eingebunden werden. Die Hin-

weise in Abschnitt 5.2 sind zu beachten.

Vor dem Schweien der Gegenlage sollte die ausgefugte oder

berschliffene Wurzelunterseite einer Farbeindring-, zumindest

aber einer Sichtprfung unterzogen werden.

5.3.4 Schweien der Fll- und Decklagen

Brennerfhrung bei Massivdrahtelektroden neutral oder leicht

stechend; bei Flldrahtelektroden neutral bis leicht schlep-

pend.

Lagenaufbau in den Positionen PA und PB in Strichraupen-

technik und in der Position PF in dnnen Pendelraupen. Deck-

lagen sollten in mindestens drei Raupen nebeneinander ge-

schweit werden. Die letzte Raupe soll in der Mitte der Deck-

lage als Anlaraupe (Temperraupe) ausgefhrt werden. Fr

die Decklage ist eine Arbeitstechnik anzuwenden, die den An-

forderungen der EN 25817 bezglich des Vermeidens von

Randkerben und der erwnschten oder geforderten Nahtber-

hhung entspricht. Bild 3a bis c zeigt, da die Qualitt der

Decklage von dem Fllgrad der letzten Lage abhngt. Der rich-

tige Fllgrad ist durch gezielten Lagenaufbau und/oder durch

Schleifen einzustellen.

Seite 4 zu DVS 0925

Bild 4. Nahtaufbau weitgehend in Strichraupentechnik, im Vordergrund

Steignaht.

5.3.5 Schweien von T-Sten

Beim Schweien von T-Sten als Kehl- oder HV-Naht wird in

Position PB im Vergleich zu Position PA mit geringfgig vermin-

derten Abschmelzleistungen, siehe auch Richtwerte in Tabelle 2,

gearbeitet. Dadurch wird vermieden, da die Einzel-Strichraupe

rucksackartig am Nahtfu berwlbt ist und den gleichmigen

Raupenaufbau behindert.

Bild 4 zeigt an den weichen bergngen einer in Strichraupen

geschweiten Kehlnaht den Qualittsvorteil bei reduzierten

Strom-Spannungs-Werten. Aus Grnden der Rigefahr sollte

man weitestgehend vermeiden, Nahtanfang oder -ende in eine

Konstruktionsecke zu legen.

Bild 5a zeigt den Vollanschlu einer Doppel-HV-Naht in Position

PB. Der Nahtaufbau erfolgt in Strichraupen, wobei wechselseitig

gearbeitet wird, um die Winkelschrumpfung und Eigenspannung

zu vermindern.

In Position PF, Bild 5b, erfolgt der Aufbau auch wechselseitig, je-

doch in Lagen, wobei nach Richtwerten der Tabelle 2, mit zum

Beispiel einer 1,2-mm-Drahtelektrode mit geringeren Strom-

Spannungs-Werten im Kurzlichtbogen, geschweit wird. In Posi-

tion PF wird mit seitlicher Pendelbewegung gearbeitet. Werk-

stoffabhngig kann die Pendelamplitude auf etwa 20 mm be-

grenzt werden, um zu hohe Streckenenergie bei Feinkornbau-

sthlen (siehe Merkblatt DVS 0916) zu vermeiden.

6 Mechanisiertes Schweien

Beim Schweien von Serienteilen und groen Nahtquerschnitten

ist wegen der mglichen hheren Schweileistung resultierend

aus hherer Abschmelzleistung, vor allem aber hherer Ein-

schaltdauer das vollmechanische MAG-Schweien zu empfeh-

len. Durch entsprechende Positioniervorrichtungen kann die

Naht in die optimale Position PA gebracht werden. Dabei knnen

in der Regel die greren Drahtelektrodendurchmesser der Ta-

bellen 2 bis 4 angewendet werden. Ebenfalls sollte das Schwei-

en mit dem Hochleistungslichtbogen in Erwgung gezogen wer-

den.

Besonders wichtig ist beim vollmechanischen Schweien die ge-

naue Mahaltigkeit der Schweifuge, weil Querschnittsunter-

schiede innerhalb einer Naht einen ungleichmigen Fllgrad

verursachen.

Sofern keine Qualifizierung des Schweiverfahrens nach DIN EN

288-3 erfolgt, sollten zumindest die Schweiparameter vor Be-

ginn der Schweiaufgabe durch Probeschweiungen festgelegt

und eine Schweianweisung (WPS) gem DIN EN 288-2 er-

stellt werden.

Bild 3.

Einflu des Fllgrades auf die Decklage;

a) Fllgrad zu gering:Randkerben,

b) Fllgrad richtig: berhhung normal,

c) Fllgrad zu stark: berhhung zu stark.

Bild 5.

Empfohlener Lagenaufbau (andere Rau-

penfolge ist bauteilabhngig mglich);

a) DHV-Naht, Position PB,

b) DHV-Naht, Position PF.

Seite 5 zu DVS 0925

6.1 Einseitenschweiung mit Badsicherung

Bei der Einseitenschweiung wird entweder auf einer verbleiben-

den Schweibadsicherung aus Flacheisen oder auf Badsiche-

rungen aus Keramik, gegebenenfalls auch auf Kupferschiene

oder Pulverkissen geschweit.

DIN EN 29692 empfiehlt hierfr eine Steilflankennahtvorberei-

tung. Bei der Dickblechschweiung sollte der Luftspalt min.

10 mm und der Gesamtffnungswinkel min. 30betragen.

7 Gtesicherung

Bezglich der Gtesicherung sind die Normen DIN EN 719 und

729 zu beachten. Es sollte eine Schweianweisung (WPS) ge-

m DIN EN 288-2, die nach DIN EN 288-3 anerkannt wurde, er-

stellt werden.

7.1 Gteanforderungen

Vom Konstrukteur und der Schweiaufsichtsperson ist entspre-

chend der statischen Auslastung der Nhte die entsprechende

Bewertungsgruppe gem DIN EN 25817 festzulegen. Dabei

sind. Fachnormen, Regelwerke und Kundenspezifikationen zu

beachten.

Bei groen Schweinahtdicken ist es sinnvoll, je nach Beanspru-

chung den Beurteilungsmastab in den Rand- und Kernzonen zu

unterteilen. Bild 6a zeigt beispielhaft in Anlehnung an DIN EN

25817 eine Abstufung der Bewertungsgruppen fr die verschie-

denen Tiefenzonen einer statisch belasteten Schweiverbin-

dung. Bild 6b weist fr die Zugzone bei Biegebeanspruchung

eine hohe Bewertungsgruppe und fr die Druckzone eine niedri-

ge Bewertungsgruppe aus.

Diese den Qualittsanforderungen entsprechende Abstufung hilft

unntige Ausbesserungen in den Tiefenzonen nach Bild 6 zu ver-

meiden, die sich fr die fehlerfreien Randzonen sogar ungnstig

auswirken knnen.

7.2 Zerstrungsfreie Prfung

Beim Schweien dicker Bleche ist es zweckmig, Zwischenpr-

fungen vorzusehen. Zwischenabkhlungen hierfr drfen jedoch

erst vorgenommen werden, wenn ein ausreichender Nahtquer-

schnitt, je nach Eigenspannungszustand, erreicht ist.

Mittels Durchstrahlung des Kernbereichs knnen unzulssige

Fehler rechtzeitig erkannt und mit verhltnismig geringem Auf-

wand behoben werden. Prfung des Wurzelbereichs vor dem

Gegenschweien siehe Abschnitt 5.3.3.

Die fertige Naht sollte mittels Ultraschallprfung in Kombination

mit Magnetpulver- oder Farbeindringverfahren geprft werden.

8 Anforderungen an das schweitechnische Personal

Die Schweiaufsichtsperson mu den Anforderungen der DIN

EN 719 gerecht werden. Handschweier mssen fr den ent-

sprechenden Blechdickenbereich ber eine gltige Schweier-

prfung gem DIN EN 287-1 verfgen. Fr Maschinenschwei-

er gilt DIN EN 1418.

Neben den allgemeinen fachkundlichen Kenntnissen und Hand-

fertigkeiten mssen fr das Schweien dicker Bleche spezifische

Arbeitsregeln wie Vorwrmen, Wrmefhrung und Lagenaufbau

durch Unterweisung und gegebenenfalls durch praktisches Trai-

ning vermittelt werden. Bezglich der Fehlervermeidung ist auf

die Richtlinie DVS 0912-1 und -2, bei den Begriffen Wrmefh-

rung und Streckenenergie auf das Merkblatt DVS 0916 und

SEW088 einzugehen.

Bild 6.

Qualittsabstufung in Tiefenzonen in

Anlehnung an DIN EN 25817-3;

a) fr statische Zugbeanspruchung,

b) fr statische Biegebeanspruchung.

Tabelle 1. Europische Normen fr Schweizustze, Stand 11/2000.

Sthle \ Proze: MIG/MAG MSG, FD

unlegiert und Feinkorn EN 440 EN 758

hochfeste (Re>500N/mm) EN 12534 EN 12535

warmfeste EN 12070 EN 12071

nichtrostende und hitzebestndige EN 12072 EN 12073

Schutzgase EN 439

Seite 6 zu DVS 0925

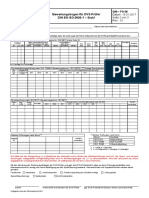

Tabelle 2. Richtwerte fr das MAG-Schweien dicker Bleche mit Massivdrahtelektroden.

1

) Kontaktrohrabstand fr Kurzlichtbogen 15 mm

Sprhlichtbogen 20 mm

Hochleistungslichtbogen 25 ... 30 mm

2

) Bei M 23 etwa 2 V geringere Spannungswerte als bei M 21

Tabelle 3. Richtwerte fr das MAG-Schweien dicker Bleche mit Flldrahtelektroden (Schlackenbildner und Metallpulver unlegiert).

1

) Fr Metallpulvertypen Mischgase der Gruppe M 21 verwenden; Ausnahme siehe Abschnitt 5.3.3.

2

) Bei Fall- und Decklagen Strom-Spannungs-Werte nach Tabelle 4, Pos. PA, verwenden.

3

) Bei Verwendung von CO

2

Spannung um ca. 2 bis 3 V hher.

4

) Fugenvorbereitung fr Pos. PB:

5

) Fugenvorbereitung fr Pos. PA:

Brenneranstellung: Schlackebildner: schleppend bis neutral

Metallpulver: stechend

Kontaktrohrabstand: bis 1,6 mm 20 mm

2,0 mm 20 bis 30 mm

Schutzgas

nach DIN EN 439

Pos. Draht-

[mm]

Drahtvorschub

[m/min]

Spannung

1

)

[V]

Strom

[A]

M 21

M 23

2

)

Wurzel 1,2 3,0 ... 4,0 17 ... 19 120 ... 160

PF 1,2 4,0 ... 5,0 19 ... 20 160 ... 180

PB

1,2 9,0 ... 10,0 28 ... 30 280 ... 300

1,6 6,0 ... 7,0 31 ... 33 370 ... 420

PA

1,2 9,5 ... 11,0 29 ... 31 290 ... 320

1,6 7,0 33 420

C

Wurzel 1,2 3,0 ... 4,0 19 ... 21 120 ... 150

PF 1,2 4,0 ... 5,0 21 ... 22 150 ... 180

PB

1,2 9,0 ... 10,0 30 ... 32 275 ... 295

1,6 6,0 ... 7,0 34 ... 35 365 ... 410

PA

1,2 9,5 ... 11,0 31 ... 33 285 ... 310

1,6 7,0 35 410

M 21 (1)

PA 1,2 15 ... 25 36 ... 45 400 ... 550

PB 1,2 15 ... 22 36 ... 40 400 ... 500

Schlackenbildner unlegiert Metallpulver unlegiert

1

)

Schutzgas

nach

DIN EN 439

Pos. Draht-

[mm]

Draht-

vorschub

[m/min]

Spannung

[V]

Strom

[A]

Spannung

[V]

Strom

[A]

M 21

C 1

3

)

PB

4

)

1,2 7,5 ... 9,0 22 ... 25 200 ... 240

1,6 4,8 ... 5,5 25 ... 28 240 ... 260

1,2 7,5 ... 8,1 28 ... 32 260 ... 280

1,6 4,8 ... 5,3 28 ... 32 300 ... 320

PA

5

)

1,2 7,5 ... 9,0 22 ... 25

2

) 220 ... 240

1,6 4,8 ... 5,5 25 ... 28 240 ... 260

1,2 4,8 ... 5,0 22 ... 25 180 ... 200

1,6 3,5 ... 4,0 22 ... 25 240 ... 260

Seite 7 zu DVS 0925

Tabelle 4. Richtwerte fr das MAG-Schweien dicker Bleche mit Flldrahtelektroden (Schlackenbildner und Metallpulver niedriglegiert).

1

) Fr Metallpulvertypen Mischgase der Gruppe M 21 verwenden; Aus-

nahme siehe Abschnitt 5.3.3.

2

) Bei Verwendung von CO

2

Spannung um ca. 2 bis 3 V hher.

3

) Rutiltyp mit schnell erstarrender Schlacke

4

) Fugenvorbereitung fr Pos. PF:

a-Ma einlagig: 4 bis 8 mm (mehrlagige Arbeitsweise mglich)

5

) Fugenvorbereitung fr Pos. PB:

a-Ma einlagig: 3,5 bis 6 mm (mehrlagige Arbeitsweise mglich)

6

) Fugenvorbereitung fr Pos. PA:

a-Ma einlagig: 3,5 bis 8 mm (mehrlagige Arbeitsweise mglich)

Kontaktrohrabstand: bis 1,6 mm 20 mm

2,0 mm 20 bis 30 mm

Schlackenbildner

niedriglegiert

Metallpulver

niedriglegiert

1

)

Schutzgas

nach

DIN EN 439

Pos. Draht-

[mm]

Draht-

vorschub

[m/min]

Spannung

[V]

Strom

[A]

Spannung

[V]

Strom

[A]

M 21

C 1

2

)

PF

4

)

1,0 4,0 ... 5,8 18 ... 22 80 ... 120 -

1,2 2,5 ... 3,5 22 ... 24 100 ... 140

1,2

3

) 3,3 ... 5,5 23 ... 26 130 ... 250

1,2 2,0 ... 4,8 15 ... 20 100 ... 180

PB

5

)

1,2 7,2 ... 10,2 22 ... 30 200 ... 280 29 ... 34 270 ... 350

1,6 4,5 ... 7,0 25 ... 30 220 ... 300 32 ... 34 300 ... 380

2,0 4,0 ... 5,0 28 ... 30 300 ... 360

PA

6

)

1,2 9,0 ... 11,0 25 ... 30 240 ... 300 30 ... 34 300 - 350

1,6 5,5 ... 8,5 28 ... 32 260 ... 350

1,6 4,8 ... 7,2 32 ... 34 300 ... 400

2,0 4,0 ... 8,0 28 ... 35 300 ... 550

9 Arbeitsschutz

Als wesentliche Gefahren beim MAG-Schweien sind zu beach-

ten: Elektrischer Strom, optische Strahlung sowie Schadstoffe

(Rauche, Gase).

Elektrischer Strom

Schweistrom kann im Fehlerfalle Teile des menschlichen Kr-

pers durchstrmen. Abhngig von Stromart, Stromstrke, Strom-

weg und Einwirkdauer fhrt dies zu Muskelverkrampfungen,

Herzrhythmusstrungen, Herzstillstand bzw. Herzkammerflim-

mern.

Deshalb:

Spannung niedrig halten, also

als hchste Leerlaufspannung bei Schweistromquellen fr Nor-

malbetrieb

bei Gleichstrom: 113 V Scheitelwert oder

bei Wechselstrom: 113 V Scheitelwert und 80 V Effektivwert.

Elektrischen Widerstand (Isolierung) hoch halten, also Leder-

Stulpenhandschuhe (DIN 4841-4) an beiden Hnden und Schu-

he mit unbeschdigten Gummisohlen (empfohlen: Sicherheits-

schuhe nach EN 345). Beim Abkneifen der Drahtenden trockene

Handschuhe benutzen. Wechseln von Drahtelektroden nur in

spannungsfreiem Zustand. Vor Arbeiten am Schutzgasbrenner

Stromquelle und Drahtvorschub sicher abschalten. Schwei-

stromrckleitungen mssen isoliert sein, am Werkstck oder an

der Werkstckauflage gut leitend angeschlossen sowie direkt

und bersichtlich gefhrt sein.

Optische Strahlung

Der Lichtbogen erzeugt starke Strahlung im ultravioletten, sicht-

baren und infraroten Bereich. Mgliche Folgen fr die Augen:

Starke Blendung und Verblitzen = schmerzhafte Augenentzn-

dung. Ungeschtzte Haut wird durch starke ultraviolette Strah-

lung gefhrdet (Sonnenbrand).

Schutz bieten: Schweierschutzanzug (EN 470) oder andere

geschlossene Arbeitskleidung mit Lederschrze, Leder-Stulpen-

handschuhe (DIN 4841-4) an beiden Hnden, Schweierschutz-

schirm (EN 166 und EN 175) mit Schweierschutzfilter (EN 166

und EN 169) (Schutzstufe 10 bis 15, je nach Stromstrke, mit

entsprechender Aufschrift).

Seite 8 zu DVS 0925

Schadstoffe

Rauchfrmige Schadstoffe entstehen aus den Massivdrahtelek-

troden und in geringem Mae auch aus dem Grundwerkstoff. Es

werden groe Mengen Eisenoxide freigesetzt. Bei hochlegierten

Sthlen spielen weitere Schadstoffe eine Rolle: Nickeloxid,

Chromate (= Chrom(VI)-Verbindungen = sechswertige Chrom-

verbindungen) und Manganoxide sowie fallweise weitere Me-

talloxide

Eisenoxide sind ungiftig, aber lungenbelastend (MAK: 6 mg/

m

3

).

Nickeloxide (TRK: 0,5 mg/m

3

) und Chromate (TRK: 0,05 mg/

m

3

) knnen Krebs erzeugen.

Mangan (MAK: 0,5 mg/m

3

) ist giftig.

Wird Kohlendioxid (Kohlensure) als alleiniges Schutzgas einge-

setzt, so entsteht zustzlich Kohlenmonoxid in mglicherweise

gefhrlicher Konzentration. Ist beim Schweien mit Mischgasen

der aktive Schutzgasanteil gegenber dem inerten sehr gering,

wie beim Schweien mit hochlegiertem Schweizusatz, so kann

Ozon in hherer Konzentration entstehen. Kohlenmonoxid (MAK:

30 ml/m

3

) und Ozon (MAK: 0,1 ml/m

3

) sind giftig.

10 Schrifttum

DIN-Normen sind zu beziehen beim Beuth Verlag, Berlin/Kln,

SEW-Werkstoffbltter beim Verlag Stahleisen, Dsseldorf, DB

AG-Richtlinien bei der Drucksachenzentrale der DB AG, Karlsru-

he, AD-Merkbltter beim Carl Heymanns Verlag, Kln, und Beuth

Verlag, Berlin/Kln, DASt-Richtlinien bei der Stahlbau-Verlags-

GmbH, Kln, DVS-Merkbltter und -Richtlinien beim DVS-Verlag,

Dsseldorf.

DIN 15018 Krane; Grundstze fr Stahltragwerke, Berech-

nung

DIN 18800-1 Stahlbauten Bemessung und Konstruktion

DIN 18800-1/A1 Stahlbauten Teil 1: Bemessung und Kon-

struktion; nderung A1

DIN 18800-7 Stahlbauten; Herstellen, Eignungsnachweise

zum Schweien

DIN 18801 Stahlhochbau; Bemessung, Konstruktion, Her-

stellung

DIN EN 287-1 Prfung von Schweiern Schmelzschweien

Teil 1: Sthle

DIN EN 288-2 Anforderung und Anerkennung von Schwei-

verfahren fr metallische Werkstoffe Teil 2:

Schweianweisung fr das Lichtbogenschwei-

en

DIN EN 288-3 Anforderung und Anerkennung von Schwei-

verfahren fr metallische Werkstoffe Teil 3:

Schweiverfahrensprfungen fr das Lichtbo-

genschweien von Sthlen

DIN EN 439 Schweizustze Schutzgase zum Lichtbo-

genschweien und Schneiden

DIN EN 440 Schweizustze Drahtelektroden und

Schweigut zum Metall-Schutzgasschweien

von unlegierten Sthlen und Feinkornsthlen

DIN EN 719 Schweiaufsicht Aufgaben und Verantwor-

tung

DIN EN 729-1 Schweitechnische Qualittsanforderungen

Schmelzschweien metallischer Werkstoffe

Teil 1: Richtlinien zur Auswahl und Verwendung

DIN EN 729-2 Schweitechnische Qualittsanforderungen

Schmelzschweien metallischer Werkstoffe

Teil 2: Umfassende Qualittsanforderungen

DIN EN 729-3 Schweitechnische Qualittsanforderungen

Schmelzschweien metallischer Werkstoffe

Teil 3: Standard-Qualittsanforderungen

DIN EN 729-4 Schweitechnische Qualittsanforderungen

Schmelzschweien metallischer Werkstoffe

Teil 4: Elementar-Qualittsanforderungen

DIN EN 1418 Schweipersonal Prfung von Bedienern von

Schweieinrichtungen zum Schmelzschwei-

en und von Einrichtern fr das Widerstands-

schweien fr vollmechanisches und automati-

sches Schweien von metallischen Werkstof-

fen

DIN EN 1599 Schweizustze Umhllte Stabelektroden

zum Lichtbogenhandschweien von warmfe-

sten Sthlen Einteilung

DIN EN 10025 Warmgewalzte Erzeugnisse aus unlegierten

Bausthlen; Technische Lieferbedingungen

DIN EN 10028-2 Flacherzeugnisse aus Druckbehltersthlen;

Teil 2: Unlegierte und legierte warmfeste Sthle

DIN EN 10028-3 Flacherzeugnisse aus Druckbehltersthlen;

Teil 3: Schweigeeignete Feinkornbausthle,

normalgeglht

DIN EN 10028-5 Flacherzeugnisse aus Druckbehltersthlen

Teil 5: Schweigeeignete Feinkornbausthle,

thermomechanisch gewalzt

DIN EN 10028-6 Flacherzeugnisse aus Druckbehltersthlen

Teil 6: Schweigeeignete Feinkornbausthle,

vergtet

DIN EN 10113-2 Warmgewalzte Erzeugnisse aus schweigeeig-

neten Feinkornbausthlen; Teil 2: Lieferbedin-

gungen fr normalgeglhte/normalisierend ge-

walzte Sthle

DIN EN 10137-3 Blech und Breitflachstahl aus Bausthlen mit

hherer Streckgrenze im vergteten oder im

ausscheidungsgehrteten Zustand Teil 3: Lie-

ferbedingungen fr ausscheidungsgehrtete

Sthle

DIN EN 25817 Lichtbogenschweiverbindungen an Stahl;

Richtlinie fr die Bewertungsgruppen von Unre-

gelmigkeiten

DIN EN 29692 Lichtbogenhandschweien, Schutzgasschwei-

en und Gasschweien, Schweinahtvorberei-

tung fr Stahl

DIN EN

ISO 9013

Schweien und verwandte Verfahren Gte-

einteilung und Matoleranzen fr autogene

Brennschnittflchen

E DIN EN

ISO 9013

Thermisches Schneiden Einteilung thermi-

scher Schnitte Geometrische Produktspezifi-

kation und Qualitt

SEW 086 Unlegierte und legierte warmfeste ferritische

Sthle; Vorwrmen beim Schweien

SEW 088 Schweigeeignete Feinkornbausthle; Richtli-

nien fr die Verarbeitung, besonders fr das

Schmelzschweien

DS 804 Vorschrift fr Eisenbahnbrcken und sonstige

Ingenieurwerke

AD HP 5/3 Herstellung und Prfung der Verbindungen

Zerstrungsfreie Prfung der Schweiverbin-

dungen

DASt 014 Empfehlungen zum Vermeiden von Terrassen-

brchen in geschweiten Konstruktionen aus

Baustahl

Merkblatt

DVS 0909-1

Grundlagen des MSG-Hochleistungsschwei-

ens mit Massivdrahtelektroden Definitionen

und Begriffe

Richtlinie

DVS 0912-1

Metall-Schutzgasschweien von Stahl Richtli-

nien zur Verfahrensdurchfhrung, Vermeiden

von Bindefehlern

Richtlinie

DVS 0912-2

Metall-Schutzgasschweien von Stahl Richtli-

nien zur Verfahrensdurchfhrung, Vermeiden

von Poren

Merkblatt

DVS 0916

Metall-Schutzgasschweien von Feinkornbau-

sthlen

Das könnte Ihnen auch gefallen

- DVS 0916 - Metall Schutzgasschweissen Von FeinkornbaustaehleDokument10 SeitenDVS 0916 - Metall Schutzgasschweissen Von FeinkornbaustaehleGökhan ÇiçekNoch keine Bewertungen

- WPQR Automecanicamedias 507019Dokument174 SeitenWPQR Automecanicamedias 507019anon_459511045Noch keine Bewertungen

- Poster DIN en ISO 9606 DeutschDokument1 SeitePoster DIN en ISO 9606 DeutschKovács Zsolt0% (1)

- Din en Iso 3834-2-06Dokument15 SeitenDin en Iso 3834-2-06Maximiliano O.Noch keine Bewertungen

- Fragen 2006 SFIDokument7 SeitenFragen 2006 SFIAlex E.100% (1)

- Schweiausführungen Druckgeräte Din en 1708-1Dokument73 SeitenSchweiausführungen Druckgeräte Din en 1708-1Jan GronauNoch keine Bewertungen

- Poster Gase Final LowDokument1 SeitePoster Gase Final LowtomasinkaNoch keine Bewertungen

- DVS AluminiumschweissenDokument19 SeitenDVS AluminiumschweissenGabor VatoNoch keine Bewertungen

- (DIN EN ISO 14341 - 2011-04) - Schweißzusätze - Drahtelektroden Und Schweißgut Zum Metall-Schutzgasschweißen Von Unlegierten Stählen Und Feinkornstählen - Einteilung (ISO 14341 - 2010 PDFDokument20 Seiten(DIN EN ISO 14341 - 2011-04) - Schweißzusätze - Drahtelektroden Und Schweißgut Zum Metall-Schutzgasschweißen Von Unlegierten Stählen Und Feinkornstählen - Einteilung (ISO 14341 - 2010 PDFIonutBogdanBledea100% (1)

- DIN 13920-dlDokument7 SeitenDIN 13920-dlRafael MeciasNoch keine Bewertungen

- Iso 3834-3Dokument14 SeitenIso 3834-3AleGPNoch keine Bewertungen

- Welding Symbols in GermanDokument71 SeitenWelding Symbols in Germanclarkie_bd100% (2)

- Din en 1370 2012.03 deDokument15 SeitenDin en 1370 2012.03 dedepeche1modeNoch keine Bewertungen

- PA208 Prüfanweisung UTDokument4 SeitenPA208 Prüfanweisung UTStefan KlinkeNoch keine Bewertungen

- (DIN en ISO 2553-2014-04) - Schweißen Und Verwandte Prozesse - Symbolische Darstellung in Zeichnungen - Schweißverbindungen (ISO 2553-2013) Deutsche Fassung en ISO 2553-2013Dokument70 Seiten(DIN en ISO 2553-2014-04) - Schweißen Und Verwandte Prozesse - Symbolische Darstellung in Zeichnungen - Schweißverbindungen (ISO 2553-2013) Deutsche Fassung en ISO 2553-2013Walter Piracoca100% (3)

- Umformtechnik Skript MaukDokument33 SeitenUmformtechnik Skript Maukedo7474100% (1)

- DVS 2207-1 2005-09 PDFDokument14 SeitenDVS 2207-1 2005-09 PDFDjaffar SalahouiNoch keine Bewertungen

- Din en 1011-3 2001-01Dokument23 SeitenDin en 1011-3 2001-01mmmmNoch keine Bewertungen

- DIN 30630-2008 Technical DrawingsDokument14 SeitenDIN 30630-2008 Technical DrawingsSezgin BayrakNoch keine Bewertungen

- DVS 0603Dokument9 SeitenDVS 0603Amant DiscretNoch keine Bewertungen

- Din en 1011-6 2019-04Dokument47 SeitenDin en 1011-6 2019-04AmanSharma0% (1)

- (DIN EN ISO 15614-7 - 2007-09) - Anforderung Und Qualifizierung Von Schweißverfahren Für Metallische Werkstoffe - Schweißverfahrensprüfung - Teil 7 - Auftragschweißen (ISO 15614-7 - 2007Dokument30 Seiten(DIN EN ISO 15614-7 - 2007-09) - Anforderung Und Qualifizierung Von Schweißverfahren Für Metallische Werkstoffe - Schweißverfahrensprüfung - Teil 7 - Auftragschweißen (ISO 15614-7 - 2007Werley Farias100% (1)

- DVS 0909-1Dokument5 SeitenDVS 0909-1Amant DiscretNoch keine Bewertungen

- Iso 3834-4Dokument8 SeitenIso 3834-4AleGPNoch keine Bewertungen

- SchweisserprüfungDokument7 SeitenSchweisserprüfungUros Jaksic100% (1)

- Druckgeräte - Teil 4 - Erstellung Von Technischen Lieferbedingungen Für Metallische Werkstoffe - Deutsche Fassung prEN 764-4 - 2012 - Libgen - LiDokument43 SeitenDruckgeräte - Teil 4 - Erstellung Von Technischen Lieferbedingungen Für Metallische Werkstoffe - Deutsche Fassung prEN 764-4 - 2012 - Libgen - LiAlessioNoch keine Bewertungen

- Richtlinien Für Schweiß-Technische LehrgängeDokument11 SeitenRichtlinien Für Schweiß-Technische Lehrgängelth770310Noch keine Bewertungen

- Iso 5817 VTDokument16 SeitenIso 5817 VTBernhard von MuehlenenNoch keine Bewertungen

- DIN en 1090 LeitfadenDokument59 SeitenDIN en 1090 Leitfadenseb.mur94gmail.comNoch keine Bewertungen

- Gsi SLV Sfi WhitepaperDokument11 SeitenGsi SLV Sfi WhitepaperSladan VujcicNoch keine Bewertungen

- Bewertung STDokument2 SeitenBewertung STlth7703100% (1)

- GtrhresDokument100 SeitenGtrhresneba100% (1)

- Din 34828 2005 - 09Dokument4 SeitenDin 34828 2005 - 09^passwordNoch keine Bewertungen

- DVS 0221 2005-10Dokument6 SeitenDVS 0221 2005-10merinofalNoch keine Bewertungen

- Unterrichtsmappe Schweissen Macht SchuleDokument76 SeitenUnterrichtsmappe Schweissen Macht SchuleABNoch keine Bewertungen

- Herstellverfahren StahlrohreDokument64 SeitenHerstellverfahren StahlrohrefraifikmushiNoch keine Bewertungen

- DIN en ISO 2553 - 2014-04 Symbolische Darstellung Von SchweißverbindungenDokument70 SeitenDIN en ISO 2553 - 2014-04 Symbolische Darstellung Von Schweißverbindungenseb.mur94gmail.comNoch keine Bewertungen

- Wirtschaftlichkeit SchweisstechnikDokument101 SeitenWirtschaftlichkeit SchweisstechnikAB100% (2)

- SchweißsymboleDokument10 SeitenSchweißsymboleABNoch keine Bewertungen

- GSI Sylvio KlausDokument35 SeitenGSI Sylvio KlausHagen_of_TronjeNoch keine Bewertungen

- Uebersicht Normen Schmelzschweissen PDFDokument1 SeiteUebersicht Normen Schmelzschweissen PDFyilmazerolNoch keine Bewertungen

- s070 ISO 15613-04Dokument10 Seitens070 ISO 15613-04AliAkarNoch keine Bewertungen

- Eisen Stahl WBHDokument21 SeitenEisen Stahl WBHvcautinNoch keine Bewertungen

- Din en 1090-2 GermanDokument44 SeitenDin en 1090-2 GermanpolpositionNoch keine Bewertungen

- DBS 918 127 Spannklemmen, Spannnägel Und Spannbügel - 2000Dokument17 SeitenDBS 918 127 Spannklemmen, Spannnägel Und Spannbügel - 2000Goran DjordjevićNoch keine Bewertungen

- Din en Iso 17635Dokument23 SeitenDin en Iso 17635marcos crisostoNoch keine Bewertungen

- Iso 14554 - 2000 PDFDokument20 SeitenIso 14554 - 2000 PDFAyyappanSubramanianNoch keine Bewertungen

- Din en Iso 7089 PDFDokument8 SeitenDin en Iso 7089 PDFemanuelebucciNoch keine Bewertungen

- Din en 1090-2 2011-10Dokument211 SeitenDin en 1090-2 2011-10seb.mur94gmail.comNoch keine Bewertungen

- CE-Kennzeichnung von Maschinen: vom Praktiker für PraktikerVon EverandCE-Kennzeichnung von Maschinen: vom Praktiker für PraktikerNoch keine Bewertungen

- B152 Schweisserprufug en ISO 9606-1-2013 deDokument1 SeiteB152 Schweisserprufug en ISO 9606-1-2013 deDanut Rus0% (1)

- Giessereitechnik 1.PDF FUNDICIONDokument251 SeitenGiessereitechnik 1.PDF FUNDICIONJhonathan Pizarro ChoqueNoch keine Bewertungen

- Poster DIN EN 1090-1 DeutschDokument1 SeitePoster DIN EN 1090-1 DeutschBernhard von MuehlenenNoch keine Bewertungen

- 05 Schweisskonstruktion1 BERECHNUNG PDFDokument39 Seiten05 Schweisskonstruktion1 BERECHNUNG PDFDavid JohnsonNoch keine Bewertungen

- EN 1090-2 4. Teil SchwerpunktthemenDokument58 SeitenEN 1090-2 4. Teil Schwerpunktthemenfinas321Noch keine Bewertungen

- Din en Iso 7090Dokument8 SeitenDin en Iso 7090javierNoch keine Bewertungen

- DiplomarbeitDokument169 SeitenDiplomarbeitAnonymous lV8E5mEONoch keine Bewertungen

- DIN en 1090-2 Steel StructuresDokument211 SeitenDIN en 1090-2 Steel StructuresIvan DNoch keine Bewertungen

- SchweißverbindungenDokument29 SeitenSchweißverbindungenHagen_of_TronjeNoch keine Bewertungen

- 11A - DIN en ISO 1302 Berichtigung 1Dokument2 Seiten11A - DIN en ISO 1302 Berichtigung 1Nagendra Kumar0% (1)

- Din en 1559-1-2011 PDFDokument25 SeitenDin en 1559-1-2011 PDFanupsharma2522_98756Noch keine Bewertungen

- 2 NichteisenwerkstoffeDokument17 Seiten2 NichteisenwerkstoffeUsman HameedNoch keine Bewertungen

- Katalog deDokument204 SeitenKatalog deSerkanNoch keine Bewertungen

- MB137 Zerspanen Von StahlDokument56 SeitenMB137 Zerspanen Von Stahloffner2000100% (1)

- 08-Bemessung Von Stahlbauteilen Nach Din 18800Dokument8 Seiten08-Bemessung Von Stahlbauteilen Nach Din 18800ceca89Noch keine Bewertungen

- Die Nickelerzlagerstätten Am Südwestrand Des Sächsischen GranulitgebirgesDokument10 SeitenDie Nickelerzlagerstätten Am Südwestrand Des Sächsischen GranulitgebirgesfrankNoch keine Bewertungen

- 01 - PR6201 Instruction Manual EDokument22 Seiten01 - PR6201 Instruction Manual ETreeNoch keine Bewertungen

- Hochleistungsbauteile Kaltmassivumformung Hochfester Druckaufgestickter StaehleDokument28 SeitenHochleistungsbauteile Kaltmassivumformung Hochfester Druckaufgestickter StaehleMarcWorldNoch keine Bewertungen

- Mussini FarbenDokument9 SeitenMussini FarbenkelykanakalaNoch keine Bewertungen

- Kloeckner - 00 - LeistungsprogrammDokument8 SeitenKloeckner - 00 - LeistungsprogrammRok HermanNoch keine Bewertungen